Система управления литьевой машины

Иллюстрации

Показать всеРеферат

рц 56330!

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социвпистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 13.08.74 (21) 2054760/08 с присоединением заявки № (23) Приоритет

Опубликовано 30.06.77. Бюллетень № 24

Дата опубликования описания 19.07.77 (51) М. К ч 2 В 29F 1/00

В 23@ 5/06

Госурврстввнный нпвпвт

Свввтв Министрсв СССР ае делвм нзвнретеннй и открытий (53) УДК 62-82(088.8) (72) Авторы изобретения

Т. Г. Аврутин, В. В. Будыковский, А. Б. Векслер, А. А, Зажурило, Э. Д. Коренфельд, H. И. Личман, 1О. П. Логинов, А. Л. Луговской, М. С. Менакер, Н. Я. Рябой, В. С. Мучник и И. Я. Котляренко

Одесский завод прессов и автоматов (71) Заявитель (54) СИСТЕМА УПРАВЛЕНИЯ ЛИТЬЕВОЙ МАШИ ЬГ " ; д1,, и " ..(.,".-и

Изобретение относится к области переработки пластмасс под давлением.

Функциональные исполнительные механизмы литьевой машины для переработки пластмасс — механизм запирания полуформ, механизм впрыска и др.— потребляют различные мощности, которые меняются в зависимости от вида перерабатываемого материала, конфигурации и размера изделий и т. п.

Литьевые машины характеризуются затратой большей мощности в относительно длительное время при наборе и пластикации материала и кратковременными пиковыми затратами мощности в момент впрыска и создания усилия дожима полуформ.

При выборе номинальной мощности электродвигателя Фз„основным критерием является мощность, затрачиваемая при наборе материала Узза. Учитывая, что электродвигатель допускает кратковременные перегрузки, в 1,8 — 2,2 раза большие номинальной, рациональное распределение мощности в литьевой машине можно выразить зависимостью:

-Лззгр Лил, впр = кззп (1,8 — 2,2) Х. л, где Л ззр — мощность, развиваемая при загрузке, Л/зпр — мощность впрыска, Л ззп — мощность запирания, Все эти параметры — переменные величины для каждого конкретного изделия — и естественно, что изменение одного параметра мощности, связанное с технологическим процессом изготовления изделия, не должно влиять на величину другого, если это не вызвано неооходимостью.

Недостатком известных отечественных и зарубежных литьевых машин является несоот1Q ветствие между выбором оптимально необходимой номинальной мощности и условиями соблюдения вышеупомянутого принципа независимости мощностей.

Например, в литьевой машине модели

15 ИЛ-125 (1) изменение усилия заппрания, осуществляемое,регулятором, влияет на величину крутящего момента гидродвигателя, параметры которого регулируются специальным аппаратом. В этой машине нельзя осущест2Q вить УсловиЯ, пРи котоРых Л,-;з„оыло бы меньvie!V.„p. В этой же машине расход насоса не задействован в период впрыска материала в форму.

Для того, чтооы избежать зависимой регу25 лировкп параметров функциональны.: узлов, используют схему с двумя гидроагрегатами.

Однако, это влечет за собой завышение мощности примерно в 1,5 раза и, кроме того, увеличивает вес машин и сложность гидропри30 вода.

563301

Целью предлагаемого изобретения является создание системы управления литьевой машины с повышенным КПД за счет оптимального использования номинальной мощности гидропривода.

Для этого в напорной магистрали источника питания выполнен распределитель мощности в виде трехпозиционного четырехлинейного золотника, две выходные линии которого связаны соответственно с,гидроцилиндрами механизма смыкания полуформ и механизма впрыска, а третья — с гидромотором привода шнека, причем в каждой выходной линии выполнены регуляторы давления и расхода.

Предлагаемая конструкция позволяет обеспечить независимую настройку необходимой мощности в каждой из выходных линий, что повышает КПД машины за счет оптимального использования номинальной мощности.

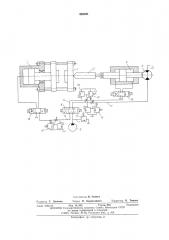

На чертеже схематически изображена система управления литьевой машины.

Функциональные исполнительные механизмы машины: механизм 1 смыкания с гидроцилиндром 2 привода, механизм 3 впрыска с гидроцилиндром 4 поступательного перемещения шнека и гидромотором 5 вращательного движения. Шнек приводится от источника питания рабочей жидкостью насоса б. Насос имеет напорную магистраль 7, на которой установлен распределитель 8 мощности, выполненный в виде трехпозиционного четырехлинейного золотника. Одна выходная линия 9 распределителя мощности связана через распределитель 10 с гидроцилиндром 4 впрыска, другая выходная линия 11 связана с гидромотором 5, третья выходная линия 12 через распределитель 13 связана с гидроцилиндром смыкания. В каждой из линий соответственно установлены регуляторы давления и расхода

14, 15 и 16. В напорной магистрали установлены общие для всей системы предохранительно-разгрузочные клапаны 17 и 18.

Система управления работает следующим образом, Регуляторы давления и расхода настраиваются соответственно на необходимые величины давления и расхода для смыкания полуформ, впрыска материала в форму и загрузки и пластикации материала гидромотором.

Электромагниты ЭМ1 и ЭМ2 распределителя

8 мощности устанавливаются в нейтральное положение. При этом напорная магистраль 7 насоса б через распределитель 8 соединяется с выходной линией 12. Рабочая жидкость под давлением и с необходимым расходом, настроенным регулятором 16, через распределитель 13 поступает в гидроцилиндр 2 и происходит смыкание форм. Рабочая жидкость в

4 гидроцилиндре 2 запирается под необходимым давлением. Включается ЭМ2 распределителя 8. Напорная магистраль 7 соединяется через распределитель 8 с выходной линией 9, при этом выходная линия 12 смыкания отключается и давление в ней остается запертым на обратном клапане. Рабочая жидкость под давлением и с необходимым расходом, настроенным регулятором 14, через распределитель 10 поступает в поршневую полость гидроцилиндра 4 впрыска. Происходит впрыск материала в форму. После впрыска происходит выдержка материала в форме под давлением. В это время включается ЭМ1 распределителя 8, Напорная магистраль 7 через распределитель 8 соединяется с выходной линией 11. При этом выходная линия 9 отключается. Давление в поршневой полости гидроцилиндра 4 впрыска снимается через распределитель 10.

Рабочая жидкость под давлением и с необходимым расходом, настроенным регулятором

15, поступает к гидромотору 5, Происходит набор материала и его пластикация в пластикационном цилиндре механизма 3 впрыска.

При такой системе управления каждый функциональный исполнительный механизм потребляет необходимую ему мощность независимо от изменения потребляемой мощности другими исполнительными механизмами.

Регуляторы давления и расхода рабочей жидкости 14, 15 и 16 могут быть конструктивно установлены в напорной линии 7, что не меняет принципа независимого распределения мощности.

Формула изобретения

Система управления литьевой машины, выполненная в виде связанных с источником питания напорной магистралью гидравлических силовых цилиндров исполнительных механизмов: механизма смыкания полуформ, механизма впрыска,,гидромотора привода шнека, отличающаяся тем, что, с целью повышения

КПД, в напорной магистрали источника питания выполнен распределитель мощности в виде трехпозиционного четырехлинейного золотника, две выходные линии которого связаны соответственно с гидроцилиндрами механизма смыкания полуформ и механизма впрыска, а третья — с гидромотором привода шнека, причем в каждой выходной линии выполнены регуляторы давления и расхода.

Источники информации, принятые во внимание при экспертизе

1. Гурвич С. Г, Машины для переработки термопластичных материалов, М., «Машиностроение», 1965, с. 194, 563301

Составитель В. Аношко

Техред И. Карандашов а Корректор О. Тюрина

Редактор Г. Лановая

Типография, пр. Сапунова, 2

Заказ 1602/13 Изд. № 560 Тираж 850 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Я-35, Раушская наб., д. 4/5