Способ контроля профиля изделий

Иллюстрации

Показать всеРеферат

Fi (*

О П И С А Н И Е (») 56356I

ИЗОБРЕТЕНИЯ

Февз Воеотекик

Сокиалиотмческид республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 21.12.72 (21) 1860887/28 (51) М. Кл.-" G 01В 7/28 с присоединением заявки ¹

Государственный комитет

Совета Миннстоов СССР (23) Приоритет ло делам изобрвтени ам изобретений (-)пуоликовано 30.06.77. Бюллетень ¹ 24 (53) УДК 531.717.2:

:621.833 (088.8) и открытии

Дата опубликования описания 20.07.77 (72) Авторы изобретения

И. М. Пайкин и И. Д. Анциферов (71) Заявитель

Харьковский ордена Ленина политехнический институт им. В. И. Ленина (54) СПОСОБ КОНТРОЛЯ ПРОФИЛЯ ИЗДЕЛИИ

Изобретение относится к линейно-угловым измерениям, а именно к методам комплексного контроля зуочатых колес.

1 1звестен способ контроля зубчатых колес, при кот ором измерительные наконечники вводят в зацепление с контролируемым колесом и, последовательно поворачивая его вокруг своеи оси, получают информаци о î eTо погрешности в различных фазах зацепления.

Однако такои спосоо малопроизводителен и не может ооеспечить контроль мелкомодульных колес> так как при контроле таких колес измерительные наконечники не обладают неооходимои жесткостью. г1аиболее близким к изобретению по техническои сущности является способ контроля профиля изделий, при котором контролируемыи профиль изделия проецируют на мишень электронно-лучевои передающеи Tpyoicrr и преобразуют изображение профиля путем развертки считывающего луча в видеосигнал, по которому судят о погрешности профиля изделия. Однако этим способом можно контролировать только неподвижное изделие, что в чрименении к контролю зубчатых колес будет малопроизводительно.

11редложенный способ отличается от известного тем, что с целью проведения комплексного контроля мелкомодульных зубчатых Колес и повышения производительности контролируемое колесо вращают непрерывно, а считывающий луч направляют по линии зацепления.

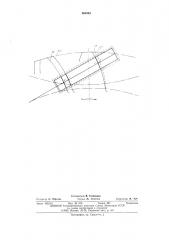

11а чертеже изображена задиафрагмированная проекция зубчатого венца контролируемого колеса и активная линия зацепления, рассчитанная по параметрам сопряженного колеса, а также дискретные номинальные и деиствительные положения профиля.

10 луочатый венец непрерывно вращающегося контролируемого колеса, соосно соединенного с преооразователем угла поворота в числоимп льсньш код, проецируется через диафрагму на мишень электронно-лучевои передающеи

15 трубки, работающеи в однострочном режиме.

l !ìïóëüñû с преобразователя угла поворота, следующие через угловои интервал 2л/ Ч (где rV — число импульсов преооразователя за оборот контролируемого колеса), являются

20 командой развертки. (.читывающии луч в каждом цикле перемещается по направлению линии зацепления и создает на выходе трубки видеосигнал с перепадами амплитуды, сооТветствующим моментам пересечения границ изображения. Размер диафрагмы выбирается по параметрам контролируемого колеса и устанавливается равным сумме длины активной линии зацепления и отрезка по линии зацепления, соответствующего углу 2л/Х поворота

30 колеса, прн этом правая граница диафрагмы

563561 совмещена с предельной точкой линии зацепления.

Методика контроля заключается в определении дискретных значений однопрофильной погрешности путем алгебраического суммирования погрешности основного шага и соответствующей моменту измерения погрешности профиля, Начало измерения — положение проекции контролируемого профиля 1а (точка А) фиксируется импульсом преобразователя угла поворота и определяется моментом перехода профилем левой границы диафрагмы и дополнительным поворотом колеса на угол 2.т/N.

Момент перехода соответствует приращению временного интервала между импульсом преобразователя угла и перепадом амплитуды видеосигнала от пересечения левой границы диафрагмы.

При повороте колеса на номинальный угловой шаг, определяемый N/Z импульсами преобразователя угла (где Z — число зубьев контролируемого колеса), проекция профиля следующего зуба Па займет положение на линии зацепления (точка А ) в соответствии с погрешностью основного шага. Отрезок АА, пропорциональный погрешности основного шага на контролируемом зубе, определяют по приращению временного интервала между импульсом преобразователя угла и перепадом амплитуды видеосигнала от пересечения считывающим лучом проекции контролируемого профиля.

Таким образом, последовательное сопоставление положения проекции профиля очередного зуба на начальном участке активной линии зацепления с фиксированным положением проекции профиля первого зуба позволяет определить ошибку положения контролируемого профиля — погрешность основного шага.

Дискретные значения погрешности профиля определяют в пределах активной линии зацепления на заданных дискретных углах поворота колеса, равных 2л/N, как разность действительного и номинального перемещений проекции контролируемого профиля. Действительное перемещение (например, отрезок АВ) определяют как разность между временным интервалом, ограниченным импульсом с преобразователя угла поворота, и перепадом амплитуды видеосигнала при пересечении считывающим лучом проекции контролируемого профиля Ib и аналогично ограниченным временным интервалом, соответствующим моменту измерения накопленной погрешности основного шага контролируемого зуба. Номинальные перемещения (например, отрезок AB идеального профиля Ib ) определяют как произведение дискретного угла поворота, равного

2к

15 у — и (где n — номер текущего дискретного замера относительно положения, соответствующего моменту измерения погрешности основного шага контролируемого зуба), на радиус основной окружности с учетом масштаба проецирования.

Учитывая степень перекрытия, в процессе контроля на активной линии зацепления некоторое время будут находиться одновременно проекции профилей двух зубьев. В этом слу25 чае дискретное значение однопрофильной погрешности аналогично определяется по профилям обоих зубьев.

Предлагаемый способ дает возможность проводить комплексный контроль мелкомо30 дульных зубчатых колес с высокой производительностью.

Формула изобретения

Способ контроля профиля изделий, заклю35 чающийся в том, что контролируемый профиль изделия проецируют на мишень электроннолучевой передающей трубки и преобразуют изображение профиля путем развертки считывающего луча в видеосигнал, по которому су40 дят о погрешности профиля изделия, о т л ич а ю шийся тем, что, с целью проведения комплексного контроля мелкомодульных зубчатых колес и повышения его производительности, контролируемое колесо вращают непре45 рывно, а считывающий луч направляют по линии зацепления.

563561

Составитель В. Степняков

Текред М. Семенов

1(оррсктор Н. Аук

Рсдактор О. Юркова

Типография, пр. Сапуна, 2

Заказ 1622/10 Изд. № 570 Тираж 907 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К,-35, Раушская наб., д. 4/5