Устройство для правки длинномерных цилиндрических деталей

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (и 564042 (6l) Дополнительное к авт. свнд-ву— (22) Заявлено 10,01.75 (21) 2096009/27 с присоединением заявки № (23) Приоритет (51) М. Кл. я

В 21 В 3/10

Государстаенна1й квинтет

Соввта Мнннстроа СССР во данаи изобретений и открытнй (43) Опубликовано 05,07,77Бюллетень №25 (53) УДК 621.982.44 (088.8) (45) Дата опубликования описании: 13.09.77 (72) Авторы изобретения

В. И. Ткаченко и С. А. Поваляев

Экспериментальный научно-исследовательскйй институт кузнечно-прессового машиностроения (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРАВКИ ДЛИННОМЕРНЫХ иИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Изобретентое относится к устройствам для правки длинномерных цилиндрических деталей и может быть, использовано в любой отрасли машиностроения.

Известно устройство для правки длин» 5 номерных цилиндрических деталей, содер- жащее правильный пресс с электрогидравли > ческим приводом и установленные на нем опоры для выправлявмой детали, блок задания скорости движения плунжера пресса, g панель для пуска, суммирующее устройство, запоминающее устройство величины. первоначального изгиба и датчик прогиба, детали 11) .

Недостатком данного устройства явля- т5 ется малая производительность, обусловленная наличием многократных последовательных деформаций детали с контрольным замером остаточного . изгиба детали межооу этими деформациями. 20

Целью изобретения является увеличениь производительности устройства путем сокращения количества деформаций правки детали до одной. Для достижения этой цели устройство снабжено блоком вычисления

2 величины упругой деформации, блоком определения отношения деформации к усилию и блоком контроля „силия.

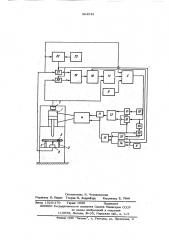

Устройство поясняется чертежом, Устройство включает правильный пресс

1, осуществляющий деформацию детали 2, расположенной на двух опорах 3, электрогидравлическое силовое устройство 4, управляющее подачей .масла в цилиндр пресса, суммирующее устройство 5, датчик 6 прогиба детали, выход которого подключен ко входу суммирующего устройства 5, датчик 7 давления масла в цилиндре пресса, запоминающее устройство 8 величины первоначального изгиба детали, выход которого подключен ко входу суммирующего устройства 5, панель 9 для пуска, устрой-ство 10, задания скорости движения плунжера пресса, ключ 11, выход которого подключен ко входу устройства 4, схему И

12, выход которой подключен к управляющему входу ключа 11, схему ИЛИ: 13, выход которой подключен ко входу ключа

11, триггер 14, выход которого подключей ко входу схемы И 12, а вход установки "О" состояния - к выходу панели 9, ключ 15, выход которого подключен ко входу схемы ИЛИ 13, а вход — к выходу устройства iO, ключ 16, выход которого подключен ко входу схемы ИЛИ 13, а вход - к ьыходу устройства 5, причем уНравляютцие входы ключей 15 н 16 подключены к выходу триггера 14, блок умноже«чия 1 7» выхОД»«оторОГО под«<лючее1 ко Входу устройства 5, а один вход - к выходу

Датчика 7, запоминающее устройство 18, ВЬ»ХОД КОТОРОГО 11ОДКЛЕОЧЕН «ЕО В ГОРт}МУ входу блока умножения 17, а вход устаНоВКВ "0; - K Выход „т» панели 9, блок

ДелениЯ 19, Bblxc}g которого подключен КО выеду запокинающего устройства 18, клки

2Å» BbIxog которого подключен ко Входу блока деления 19,, а вход - к выходу датчика деления 7, кл Оч 2i, выход ко.

TopoFo подключен K входу блОка деления

19, а вход к выходу датчика прогиба 6е схему сОвпадения 22., выход котОРОЙ под- ключен к управляющим входам ключей 20 и 21 и ко входу установки "1 состояния триггеоа 14, а один нз Входов - к вьтхо-. ду датчика прогиба 6, устройство 23 задания упругого прогиба детали, выход ко горого лодключен ko второму входу схе»

Мы совпацения 22» Буль-орган 24, вход кото оо 1«о подкгтюч е е1 к выход у сум мнрук}ще.г o устройс»ва 5, ключ 25, вход которого

ЛОдключен к выхОду нульоргана 24, G управляю1ций вход - к выходу триггера 14, триггер 26 „Bblxog которого подключен Ко

Bxogv схемы И 12, ВхОд установки "0 состояния — к выходу панели 9» а exog установки ) состоя чие1 K Выходу клк}« ча 25.

Устройств»} Работает следую1цим обра

B исходном состоянии деталь 2 устеиовлее1а, на двух Опо»}ах 3 еезгибом вверх

Датчик 6 показывает нуль. Г1луе1жер правильного пресса 1 установлен в крайнем верхнем положении. Электрогндравлическое силовое устройства 4 полностью лерекрывнет подачу масла B pQ6o IBA HBHBHgp rilp&ccG 1, датч1пе давления 7 1юказывает нуль, Триггеры 14 и 26 установлены в 1 состояние, "3. с выхода IpBl.repa 14 закрывает е«люч 1 5.Д а кл}О-IB j.,á B 2 5 Отке}ывает«

Иа выходе схемы И i2 появляется "1", котор} =я закрывает Ключ 3 1. Устройством

10 задана Величина лостОЯнной скорости Ы движения плунжера пресса к исправляемой детали. В запоминающем устройстве 8 заштса Ia вел11чие1а пеовоначального изгиба

BcHpGHляемОй детали, В запоминающем уст)}oII(.. Ве ) 8 за}щсан р»«зт»льт»тт деления oT предыдущего цикле правки. Кл1очи 20 и

21 закрыты. В устройстве 23 задана величина уйругого прогиба детали, равная или меньшая величины предела упругой деформации данной детали, полученная предварительно расчетным или экспериментальпым путем.

11роцесс праВки иачииается Выдачей KpGT ков ременной команды с панели 9 для пуска.

При этом запоминающее устройство 18 и триггеры 14 и 26 устанавливаются в "0" состояние. "О с выхода триггера14 открывает ключ 15 и закрывает ключи 16 и

25. На выходе схемы И" 12 появляется

О", которым открывается ключ 11. С устройства 10 через ключ 15, схему «ИЛИ

13 и ключ 11 подается В электрогидравлическое силовое устройство 4 сигнал, задающий скорость движения плунжера пресса 1 к детали 2. В соответствии с его величиной устройство 4 обеспечивает подачу масла в силовой цилиндр пресса 1, В результате чего детали 2 придается возрастающий по времени прогиб. На выходе датчика прогиба 6 появляется сигнал, пропорциональный величине прогиба детали, а иа выходе датчика давления 7 появляется сигнал, величина которого пропорциональна давлению масла в правильном прессе 1.

В момент достижения деталью заданного прогиба, записанного в устройстве 23, схема совпадения 22 открывает ключи 20 и

21. На входы блока деления 19 с выхода датчика давления 7 через ключ 20 и с выхода датчика; прогиба 6 через ключ 21 подаются сигналы. Блок деления 19 делит вел ичиееы: си Гналов с ВыхОда датчика Ilp0 « гиба 6 на величину сигналов с выхода датчика давления 7. Полученный результат записывается в запоминающее устройство

18» Где оН сохраняется до KoHUG процесса правки, Одновременно сигналом с выхода схемы совпадения 22 триггер 14 устанав ливается в 1 состояние. 1 с выхода триггера 14.закрывает ключ 15 и откры вает кточи 16 и 25.. }В процессе дальнейшей правки постоянно на входы блока умИОжения 1 7 подаются сиГналы, с ВыхОда датчика давления 7 и сигналы с .запоминающего устройства 18. Иа выходе блока умножения 17 получается величина, пропорциональная величине упругой деформации детали 2. На входы суммирующего устройства 5 подается . величина первоначального изгиба детали, записанная в запоминающем устройстве 18, величина упругой деформации детали, вычисленная блоком умножения 17, и величина прогиба детали, замеренная датчиком прогиба 6. Суммирующее устройство 5 определяет разность меж-:

564042 ду текущим прогибом детали н суммой величин ее первоначального изгиба и упругой деформации детали, Электрическая величина, пропорциональная вычисленной разности, подается через ключ 16, схему и

ИЛИ 13 и ключ 11 на вход электрогидравлического силового устройства 4. С этого момента скорость перемещения штока пресса 1 задается устройством 4, исходя иэ величины разности, вычисленной l6 суммирующим устройством 5, В момент, когда эта разность равна нулю, устройство

4 прекращает подачу масла в цилиндр пресса 1, и на выходе нуль-органа 24 появляется сигнал, который через ключ

25 устанавливает триггер 26 в "1 состояние, На выходе схемы "И- 12 появляется "1, которая закрывает ключ 11 и задаег устройству 4 режим движения плуи« жера пресса 1 вверх от детали. При достй- + женин плунжером крайней верхней точки электрогидравлическое силовое устройство

4 прекращает подачу масла в цилиндр правильного пресса 1. На этом процесс прав ки заканчивается. 35

Описываемое устройство значительно увеличивает производительность правки путем сокращения количества деформаций правки детали до одной и исключения мно гократных операций замера остаточного изгиба детали между этими деформациями.

Формула изобретения

Устройство для правки длинномерных Е5 цилиндрических деталей, содержащее правильный пресс с электрогпдравлическим приводом и установленные на нем опоры для выправляемой детали, блок задания скорости движения плунжера пресса, выход которого подключен ко входу электрогидравлического привода, панель для пуска, выход которой подключен ко входу блока задания скорости движения плунжера пресса, суммирующее устройство, выход которого подключен ко входу блока задании скорости движения плунжера пресса, запоминающее устройство величины первояачального изгиба, выход которого подключен ко входу суммирующего устройства, датчик прогиба детали, выход которого подключен ко входу суммирующего устройства, о т л и ч а» ю m е е с я тем, что, с целью увеличения производительности, оно снабжено бло ком вычисления величины упругой деформации, выход которого подключен ко входу суммирующего устройства, блоком определения отношения деформации к усилию, выход которого подключен ко входу блока вычисления величины упругой деформации, а вход - к выходу датчика прогиба, и блоком контроля усилия, выход которого подключен ко входу блбка определения отношения деформации к усилию и ко входу блока вычисления величины упругой деформации, а вход подключен к гидравлическои системе привода.

Источники . информации, принятые во внимание при экспертизе:

1. Патент США М 3481170, кл

72-8, опубл. 1969 Ф .

564042

Составитель Н. Чернилевская

Редактор Н. Вирко Техред Н. Андрейчук Корректор E. Папп

Заказ 1925/1179 Тираж 1080 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4i 5

Филиал ППП Патент", r. У ж г ор од, ул. Проектная, 4