Способ изготовления сферических шарниров

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Реслублик (11) 564051 (61) Дополнительное к авт. свид-ву(22) Заявлено03.11.75 (21) 2186501/27 с присоединением заявки № (23) Приоритет(43) Опубликовано 05.07.77Бюллетень № 25 (4б) Дата опубликования описания 15,08.77 (51) М. Кл, В 21 Э 31/04

В 21 341/02

Государственный комитет

Совете Министров СССР

llo делам изооретений и открытий

Д) УДК 621.774.72 (088. 8) (72) Авторы изобретения

Ю. Г. Мацукин и Г. К. Крыжный

Харьковский авиационный институт (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ШАРНИРОВ

Изобретение относится к раздаче труб.

Известен способ получения сферических шарниров путем последовательной раздачи трубчатых заготовок элементов соединения (1) .

По атому способу в матрице с горизонтальным разъемом и цилиндрической поло стью со сферическим расширением вначале аластичным материалом, на который воздействует жесткий пуансон, производят раз- )C дачу конца наружного алемента соединения по сфере. Затем в отформованный наружный элемент вводят внутренний и ан в@й.хе йо производят его раздачу.

Однако таким способом невозможно получить соединения с минимальным зазором и плавным, легким поворото. r алементов.

Это объясняется раздельной раздачей элементов, При атом внутренний алемент фор- 20 муется по наружному элементу, как по матрице.

После снятия нагрузки между алементами образуется зазор и тем больше, чем более т» уднодеформируемый материал, например 25 титан. Приложение высоких калибрующих давлений невозможно, так как внутренний элемент заформуется во впадину, образованную торцом наружного элемента и сферической поверхностью матрицы. Соединение при этом замкнется, станет неподвижным, т.е, уже не будет шарниром, 11елью изобретения является повышение качества соединения и возможность применения труднодеформируемых материалов.

Для достижения укаэанной цели конец одного из алементов предварительно раздают в цилиндрической матрице до увеличения наружного диаметра на двойную толщину стенки, на его внутренней поверхности выполняют проточку на расстоянии от места перегиба, равном длине дуги сферического участка наружного алемента в меридиональном сечении в готовом изделии, затем элементы сочленяют и совместно формуют в основной матрице, а участок, отделяемый проточкой, удаляют.

На передающую среду воздействуют как ст ыти Iеcкog так и импучт сной нагрузкой

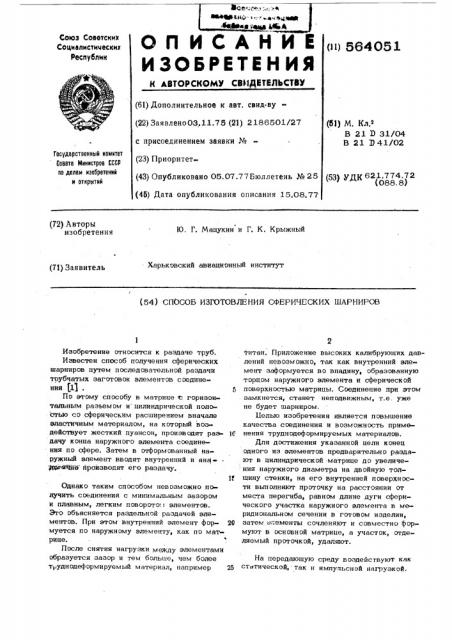

На фиг. 1 представлена схема первого перехода процесса (фиг, 1 с{ — исходное Во {эжение элементов, фиг. 1 Й - конечный момент Первого перехода п{роцесса); на фиг. 2 — схема второго перехода (фиг. 25—

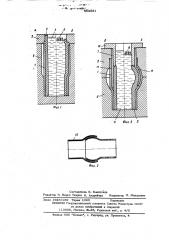

ИСХОДНОЭ НэпожЕНИЕ! фИГ. 2 ໠— КОНУСНЫЙ момент второго перехода)," на фиг. 3 схематически изоэ{ аженэ сферическое шарнирное соединение.

Заготовку 1 уста{{авливают в матрицу

2 со ступенчатой цилинчрической полостью, меньший диаметр которой равен диаметру заготовки 1 а nHAIAeTp {{{HpoKDA части больше диаметра заготовки 1 на двойную толщину ее стенок. На матрицу укладь{вают технологическое кольцо 3. Внутре{{{пою Во лость заготовки 1 заполняют передающей средой 4. Nожно использовать эластичный элемент 5, например трубу. Н передающук среду воздействует нагрузка 6.

Затем заготовку 1, .Сэ лененную с загэт Овк Ой 7 (см. фиг. 2 ) -станавливаз >т B нижшою полуматрицу 8 с цилиндрической полостью и полусферическим расширителем.

На пэлуматрицу 8 укладывают верхню{О поп уматрицу 9 co ступенчатой или гладк ой цилиндрической поверхнсстью с полусферическим расширением. В Полость заготовки

7 вводят кольцо 1О. Внутренняя пэлэсть заготовки заполня{!с!г пеаредающей средой 4 и эластичным материалом 5. Иа внутренней поверхности загэтэвки 1 вь{нэлнена проточка 11. Если аередаюгцая среда 4 не жидкая, а эластичная, тэ необходимость в элементе 5 отпадает.

Процесс происходит следуюп{и{.{ образом.

Заготовку 1 вставляют в матрицу 2, на которую ухладывааот кольцо З. Внутреннюю

B DB OCT& 3eF ЭТОВКИ Зац Эа{ПЯ "OT ПЕРЕДВЮЩЕй средой 4. Если заготовка 1 уже подрезаHG (cM, фиг. 1 ) H передаю{лая среда жидкай, то вводят еще и изолирующий эластичнь{й элемент 5. Затем нагружают передающую среду нагрузкой 6. Конец заготовки 1 раздают в цилиндрической матрице до увеличения наружного диаметра на двойную тол= .шину стенки. После этого заготовку 1 извлекают из матрицы 2 и на ее внутречней поверхности выпслняют протэчку 11. Она должна быть расположена напротив торца наружиогэ элемента 12 в готовом изделии (см. фиг. З). Чтобы обеспе ить это условие, проточку выполняют на расстоянии от места перегиба, т,е. От места пер-хода от менъшегэ диаметра к большему, равном дли ие дуги сферического участка наружногэ элемента 12 в меридионапьнэм сеreHHH.

ЗагDTDBKy 1 сэчленяют с aaFDTGBKDA 7 и помеща{от в голуматрицу 8, на которую установлена пэлуматрица 9. Загем вставля- ют элемент 5„кольцо 10 и заполняют полость заготовок 1 и 7 передающей средой

4. К передающей среде 4 подвэдят нагрузк

6 и формируют эбе заготовки совместно.

Степень их деформации в этом случае одииакова, пружинения после снятия нагрузок тоже равны. По мере деформации заготовка. выкладывается на сферическую поверхность полуматриц 8 и 9, ее торец в верхней полуматрице 9 подтягивается к сферической части, а прогэчка 11 оказывается в том месте где должен быть торец наружного элемента 12. При этом, попадая на вогнутую поверхность матрицы, заготовка

1 получает изгиб в осевом сечении. Проточка 11 закрывается и в..утренняя поверхность заготовки 1 становится сплошной, гладкой и является поверхностью, по котор Ой Выкладывается заготовка 7 . В этом случае можно применить высокие калибровочные давления.

После формовки участок заготовки 1, отделяемый проточкой 11, удаляют, например, режущим инструментом. При этом на25 личие проточки гарантирует, что поверхность контакта не будет псзреждена инструментом. В зависимости or глубины проточки, степени ее раскрытия и свойств материала, можно добиться Toro, что отделение этого

ЗО участка будет происхэиить автоматически.

Размеры отделяем огo технологического

g÷BcTKß ОпреДелЯются из слеДующих созб ражений. Торец его не должен попадать на сферическую поверхность псигуматриць{

35 9 и вь{ходить из зоны прикрытия кольцом

1О, а в случае отсутствия последнегоне попадать в зону действия давления передающей среды 4, иначе произойдет деформиоование заготовки 7. В случае вы46 хсда торца на сферическую поверхность про-. изойдет замь:качие шарнира, а в эсталь ных случаях усложнится удаление технологического vRscTKG FDTQBKH 1.

Пример. Изготовление сферического шарнира.

Размеры соединения: диаметр трубы

40 мм, толщина стенки 1„5 мМ, длина эле ментов соединения по 7О мм„гдцаметр сферической контактной поверхности соеиНнения 5О мм„материал. — сталь

Х18Б1ОТ

Применчемое оборудование - гидродинамическая пресспушка BpHHUHB дейстВия ко торой следующий. В верхней части. Ствэ 5 ла пушки подвешен снаряд, а над ним заряд пороха. В нижней части ствола расположена гидравлическая камера. При вь{ст реле снаряд разго{{а:=тся и наносит удар по жидкости, Вызывая резкое повышение дав ба{ ЛЕНИЯ

564051

Заготовку 1 длиной 85 мм вставляют в матрицу 2. Диаметр канала матрицы 2 в нижней части 40 мм, а и верхней 43 чм.

На матрицу 2 укладывают кольцо 3 (диаметр отверстия 36 мм). В заготовку 1 и кольцо 3 вводят изолирующий эластичный элемент 5, например резиновую или полиуретанавую трубу (внешний диаметр 37 мм, внутренний 28 мм). Посредством кольца

3 штамп подсоединяют к гидравлической 1э камере пресс-пушки. Полость заготовки 1 и камеру пресс-пушки заполняют водой. При выстреле жидкость нагружается динамичес ким давлением, Для формообразования достаточно давление 500-600 кг/см, однако д и на этом переходе, а затем и на втором переходе используют давления калибровочные - для устранения пружинений и повышения точности. На цервом переходе импульс давления имеет максимальное значение 20

1200-1500 кг/см .

Затем штамп разбирают и извлекают заготовку 1. На расстоянии 35 мм от места перехода цилиндрической части заготовки

1 в коническую на внутренней поверхности расширенной части выполняют проточку

11 треугольного сечения глубиной 1 мм и шириной у поверхности 0,6 мм.

Заготовку 1 сочлеияют с заготовкой 7 (ее длина 72 мм) и их пимещают в цсйчу- зо матрицу 8, на кочорой устанавливаюч полуматрицу B.

Внутрь заготовок 1 и 7 вводят эласчичный элемент 5, размеры которого за исключением длины, те же, что и на пер- 35 сом переходе, вставляют кольцо 10 и помешают штамп в рабочую зону пресс-пушки.

Полость заготовок заполняют водой и производят динамическое ее нагружение. На этом переходе в жидкости создают давле.ние 2200-2500 кг/см . Для трубчатых загач овок толщиной 2 мм при тех же диаметрах труб необходимо давление 32003500 кг/см ;

Отформованный сферический шарнир устанавливают на токарный станок и отрезают технологический участок наружного элемента в месте расположения проточки 11.

Формула изобретения

Способ изготовления сферических шарниров для:соединения труб, заключающийся в том, что концы трубчатых элементов одинакового диаметра формуют изнутри давлением передающей среды в матрице, о тл и ч а ю шийся тем, что, с целью повьпиения качества соединения и обеспечения возможности применения трудно@еформируемых материалов, формовку осуществляют путем предварительной раздачи конца одного нз элементов в нилиндрической матрице до увеличения наружного диаметра на двойную толщину стенки, после чего на его внутренней поверхности выполняют проточку на расстоянии от места перехода цилиндрической поверхности в коническую, равном длине дуги сферического участка наружного элемента вмеридиенапьномсечениив готовом изделии, затем элементы сочленяют и совместно формуют в основной матрице, а часть заготовки, отделяемую проточкой, удаляют.

Источники информации, принятые во внимание при экспертизе:

1. Патент ФРГ N 1233222; кл. 47

4 13; 1968.г.

Составитель И. Капитонов

Редактор H. Вирко Техред H. Андрей)к . Корректор П Марев

Заказ 1926/180 Тираж 1080 Подписное

ЦНИИПИ ГосударственногЬ комитета Совета Министров СССР по делам изобретений и открытий

113035„Москва, -35 Раушская наб., д. 4/5

Филиал ППП Патент", г. Ужгород, ул. Проектная, 4