Зубохонинговальный станок

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

1 д) g6410© (61) Дополнительное к авт. свид-By (22) Заявлено 10.10,74 (21) 2066162/08 с присоединением заявки № (23) Приоритет (51) М. Кл, В 23 F 19/05

Государственный комитет

Сввета Министров СССР па делам изобретений и открытий (43) Опубликовано 05.07.77 Бюллетень №25 (53) УДК 621.924.6:

:621.833 (088.8) (45) Дата опубликования описания 17.10.77 (72) Автор изобретения

И. Б. Пейсакович, А, Г. Скундин и И. Е. Фрагин (71) Заявитель (54) ЗУБОХОНИНГОВАЛЬНЫЙ СТАНОК

Изобретение относится к станкостроению.

Известны зубохонинговальные станки для абразивной обработки цилиндрических зубчатых колес методом обкатки. На этих станках хонингуемое колесо приводится во вращение непосредственно инструментом, с которым оно не связано внутренней кинематической связью.

Колесу сообщается также осевое возвратнопоступательное движение для обработки всей ширины его зубчатого венца. На зубохонинговальных станках можно вести как одновременную так и последовательную обработку противоположных боковых сторон зубьев. При последовательной обработке производительность снижается, по сравнению с одновременной (I) .

Известны станки для хонингования зубчатых колес, на направляющих станины которых установлен стол с передней и задней бабками.

Кроме того, на станине смонтирована инструментальная бабка с хонинговальной головкой.

На шпинделе головки устанавливается инструмент, выполненный в виде абразивного глобоидного червяка (2).

Для осуществления одновременной обработки обеих боковых сторон зубьев шестерни глобоидный червяк, приводимый во вращение от двигателя, вводится в беззазорное двухпрофильное зацепление с хонингуемым колесом за счет перемещения хонинговальной головки в радиальном направлении.

Недостаток этого станка заключается в том, что при одновременной обработке вследствие двухпрофильного зацепления глобоидного червяка с обрабатываемым колесом однопрофильные погрешности каждой из боковых сторон зубьев хонингуемой шестерни, например погрешности профиля и окружного шага, оказывают влияние на величину слоя металла, снимаемого при хонинговании с противоположной боковой стороны зубьев. В результате снижается точность обработки и производительность.

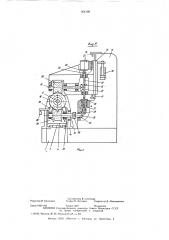

С целью повышения точности и производител ьн ости зубохи ни н гован ия благодаря одноlb временной обработке противоположных боковых сторон зубьев при исключении отрицательного влияния исходных погрешностей по одной из боковых сторон зубьев обрабатываемого колеса на точность, достигаемую по другой боковой стороне, предлагаемый станок дополнительно снабжен самоустанавливающимся кронштейном, имеющим возможность поворачиваться вокруг оси вращения хонингуемого колеса. На кронштейне смонтирован второй абразивный глобоидный червяк. Данный чер25 вяк и червяк, установленный на хонинговаль564!09

3 4 нои головке, расположены с диаметрально про- Черняк 32 находится в однопр ф профильном зажных сторон зубчатого венца обра- цеплении с хонингуемым колесом 10 и п ибатываемого колеса на за а н м колесом и приа д н ых межосевых жат к обрабатываемым поверхностям зубье р сстояниях. Оба червяка приводятся во вра- за счет поворота кронштейна 33 в щение либо от об его ви р ронштеина на подшипниот о щего двигателя через сис- ке 34 под действием закрепленного на кронштему зубчатых передач, либо от двух разных тейпе груза 36. синхронных двигателей. Каждый из инструмен- В результате обрабатываемое колесо 10 тов находится в однопрофильном зацеплении контактирует с витками инструментов 20 и 32 с обрабатываемым колесом. Если один из чер- противоположными боковыми поверхностями вяков зацепляется, например, с левой боко- зубьев. На кронштейне 33 закреплен упор 37.

1О вой стороной зубьев колеса, то второй чер- При хонинговании меж 37 ду упором и стоистороной. вяк — с противоположной (правой) боковой кой 14 имеется гарантирован ы" о анный зазор.

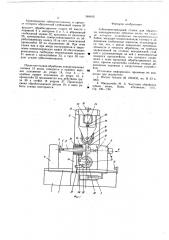

Зубохонинговальный станок работает слеДля создания усилия хонингования на дующим образом. обеих сторонах зубьев глобоидный червяк, смонтированный на кронштейне, прижат к об- I1åðåä началом цикла обработки хонингорабатываемым поверхностям зубьев за счет rs вальная головка 15 находится в крайнем верх-поворота несущего его кронштейна вокруг оси нем положении, определяемом упором 16, а вращения обрабатываемого колеса, например, стол 2 — в крайнем правом положении, оппод действием эксцентрично подвешенного к- ределяемом упором 12. При этом конец шлицевого вала 22 находится в шлицевой втулке а фиг; 1 схематично изображен пред- 26, центр 7 отведен в крайнее правое положелагаемый станок, общий вид; на фиг. 2 ние гидроцилиндром 8, и оправка 9 с хонингуемым колесом 10 сняты со станка. Кронштейн

Станок включает станину 1, на горизон- 33 прижат под действием груза 36 к стойке тальных направляющих которой расположен 14 упором 37 ограничивающим угловое полостол 2, связанный со штоком гидроцилиндра 3, жение кронштейна 33, когда обрабатываемое корпус последнего закреплен на станине 1. р колесо 10 выведено из зоны хонингования или

На столе 2 смонтированы передняя бабка снято со станка.

4 с вращающимся центром 5 и задняя бабка

6 с вращающимся центром 7 и связайным с я осУществления обРаботки опРавка 9, ним гидроцилиндром 8. В центра 5 и 7 у есущаЯ хонингуемое колесо 10, пРопУскаетсЯ тановлена оправка 9 с хонингуемым колесом чеРез uåíòÐàëüíîå отвеРстие втУлки 35 и подподжатая за счет осевого перемещения ЗО жимаетсЯ к центру 5 центром 7 под действием центра 7 под действием гидроцилиндра 8. 1-1а гидро"è"ëèндра 8. После этого стол 2 медленно, переднем центре 5 установлен маховичок 1!. толчками перемещаетсЯ влево от УпоРа 12 под

1-1а станине смонтированы также упор 12 действием гидРоцилиндра 3, вдвигаЯ в зонУ стола 2, инструментальная бабка !3 и непод- хонингованиЯ обРабатываемое колесо 10, ковижная стойка !4. 1-!а вертикальных направ- тоРое одновРеменно за счет РУчного покРУчиляющих инструментальной бабки 13 у та ван я маховичка 11 поворачивается вместе с лена хонинговальная головка 15 и ее упоры центРами и 7 вокРУг их оси и вводитсЯ и 17. онинговальная головка 15 связана им обРазом в зацепление с абРазивным со штоком гидроцилиндра 18, корпус которо о чеРвяком 32. Затем хонинговальная головка закреплен на инструментальной бабке 13. 15 медленно, толчками опускаетсЯ вниз под хонинговальной головке 15 расположен 4о действием гидРоцилиндРа 18 до УпоРа 17; пр шпиндель 19 на котором смонтирован абра- этом шлицевой вал 22 скользит вниз в шлицезивный глобоидный червяк 20, находящийся вой втУлке 26. Одновременно кРонштейн ЗЗ в однопрофильном зацеплении с обрабатывае- вРУчнУю отводитсЯ от стойки 14 влево и помым колесом !0. 1цпиндель !9 соединен через качиваетсЯ на подшипнике 34 вокРУг оси коническую зубчатую передачу 21, шлицевой вал 22 и муфту 23 с валом 24 электродвигателя 25. Установленного на корпусе хонинго- тов оси оправки 31 вместе с кронштейном 33. рабатываемое колесо 10, находящееся в зачерез муфту 23 шлицевой ва 22,,„,щ, ц плении с чеРвЯКОМ 32. Вследствие покачиыы кронштейна 33 также покачивается вокруг оси центров 5 и 7, В результате червяк

20 вводится в зацепление с обрабатываемым атую передачу к о л е с о м 1 О, а ч е р в я к 3 2, н а х о д я щ и с я в з а

У с цеплении с колесом 10, чрижимается к нему глобоидный червяк 32

Оправка 31 смонтирована в самоустанав- После ввода че вяко ливающемся кронштейне 33, которыи при по- чается вращение двига

55 вода червяков в зацепление вклюмощи подшипника качения 34 сое р д гателя 25, которое через кой 35 н ия соединен со втул- кинематическую цепь станка пе едается н кои, неподвижно установленной на стойке гтрументы м образом, что ось втулки 35 совпадает подача стола 2 ос с осью центров 5 7. и ром 3. а стола, осуществляемая сидроцилинд564 109

11роизводится зубохонннгование, в процессе которого абразивный глобоидный червяк 20 вращает обрабатываемое колесо !О вместе с оправкой 9 и центрами 5 и 7, а абразивный глобоидный червяк 32, вращаясь от двигателя

25, одновременно самоустанавливается по обрабатываемому колесу 10 за счет покачиваний кронштейна 33 на подшипнике 34. При этом также как и при вводе инструментов-в зацепление компенсирующая муфта 30 обеспечивает возможность свободных перемещений оправки

31 вместе с кронштейном 33, а груз 36 создает усилие зубохонингования.

После окончания обработки хонинговальная головка 15 вновь отводится в крайнее верхнее положение до упора 16, стол 2 — в крайнее правое положение до упора 12, а кронштейн 33 прижимается под действием груза 36 к стойке 14 упором 37. Происходит смена обрабатываемой детали 10, и цикл работы станка повторяется.

Формула изобретения

Зубохонинговальный станок для обраб<нки цилиндрических зубчатых колес, на станине которого установлена инструментальццн бабка, несущая хбнинговальную головку с абразивным глобоидным червяком, отличающийся тем, что, с целью повышения производи.тельности и точности обработки, он снабжен закрепленной на станине неподвижной стой® кой с установленным на ней с возможностью поворота кронштейном, ось которого совмещена с осью вращения обрабатываемого колеса, причем кронштейн снабжен вторым абразивным червяком с нагрузочным устройством. !

6 Источники информации, принятые во внимание при экспертизе:

1. Патент Англии № 1064933, кл. В 23 к, 1963..

2. Мильштейн М. 3. Чистовая обработка зубьев колес, Киев, «Техника», 19.71, стр. 130 — 134.

564109

Z 4 Р7

4 иг. с

Составитель В. Слиткова

Техред О. Луговая Корректор Д. Мельниченко

Редактор И. Бродская

Эакаэ 1931/183 Тираж 1207 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам иэобретений и открытий

i 13035, Москва, Ж-35, Раушская на6., д. 4/5

Филиал 11Г!11 «Патент», г. Ужгород, ул. Проектная, 4