Устройство для термической обработки шаров

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик (6!) Дополнительное к авт. с (22) Заявлено 18.06.75 (2!) 2 с присоединением заявки № (23) Приоритет (43) Опубликовано06.07.77. (45) Дата опубликования оп

1 осударстеенный комитет

Соаота Мннистроа СССР оо делам изобретений и открытий (72) Авторы изобретения

A. Ф. Сиухин, В. К. Фчоров, А, М, Токмаков, Г, П. Грицай, А, Н. Клименко, В. Е. Прокопенко, А, П, Сичевой, И, В. Подэерко, B. С. Сиухина и !О,, А. Клюшник

Украинский государственный институт по проектированию металлургических заводов и Днепропетровский металлургический институт (71); Заявители (54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

МЕТАЛЛИЧЕСКИХ ШАРОВ

Изобретение относится к черной метал1 лургии, в частности к устройствам для термообработки шаров иэ углеродистых и низколегированных сталей.

Конструктивные особенности устройств для термической обработки существенно влияют на интенсивность и равномерностЬ охлаждения по периметру шаров, определяют характер фазовых превращений стали в эависимос и от ее химического состава, оп- !о ределяют структуру и свойства стали.

Известно устройство для термической обработки металлических шаров, в котором охлаждение шаров осуществляют при движении лотка барабана (с дырчатыми перего- !5 родками). Интенсификация охлаждения шаров обеспечивается за счет притока охладителя через отверстия в перегородках jl)

Недостатками этого устройства является длительное постоянное соприкосновение в 20 нескольких точках шаров с металлическими поверхностями лотков в процессе ох аждения до момента входа лотка в зону охлаждения, что нарушает условия теплопередачи в локальных объемах металла в местах сопри- 25 косновения. и отрицательно сказывается на равномерности твердости поверхности шаров.

Известное устройство не обеспечивает срыва паровой пленки с поверхности шаров, что ухудшает условия теплопередачи и не позволяет получить максимальную твердость, обусловченную химическим составом данной стали.

Известно также устройство для закалки металлических шаров, содержащее цилиндри ческий кожух, внутри которого установлен вертикальный шнек, приводимый во враще ние приводом (2!.

Закаливаемые шары подаются на спиральную направляющую вертикального шнека и под действием собственного веса или за счеч вращения шнека перемещаются впиз навстречу охлаждающей среде, подаваемой насосом снизу вверх.

Недостатками р казанного устройства является то, по оно не обеспечивает срыва паровой пленки с поверхности шаров, что затрудняет теплоотвод и не позволяет получить максимальную твердость, соответствующую химическому составу данной стали. катываются по плоскости нижнего диска Ъ на которой закреплена спиральная траектория (не показана) от центра диска и его периферии, и интенсивно омывается со всех сторон потоком охлаждающей жидкости,,ow брасываемой попатками 8 верхнего ди к

6 от вала вращения 4 к бортам передаточно транспортирующего конуса ll, за счет чего

{допопнитепьно помимо центральных can) осуществляется гидротранспортировка ша- ров. Интенсивный поток охлаждающей жидкости в полости между верхним и нижним дисками 6,9, движущейся со скоростью большей скорости шара, предотвращает возникновение паровой пленки на поверхнооти шара, улучшая условия теплоотвода, Падение шара с кромки нижнего диска 9 на конусную поверхность передаточно- транспортирующего конуса 11 и ускоренное перемещение по ней также препятствует образованию,. паровой пленки. Скорость перемещения шаров через устройство, а, спедоватепьно, и длитепьность охлаждения в нем регу,лируется скоростью вращения устройства.

Применение предложенного изобретения позволит эначитепьно увеличить производи тепьность устройства, упучшить качество термообработки метаппических шаров.

Устройство дпя термической обработки шаров, содержащее ванну, в которой последовательно распопожены подающий желоб, транспортирующий механизм, выдающий -желоб и наклонный подъемный конвейер, о тл и ч а ю щ е е с я тем, что, с целью обеспечения равно мерной и повышенной твердости шарад, транспортирующий механизм выполнен в виде передаточно- транспортирующих коиусов, распопоженных один над другим на несущем валу, а внутри каждого конуса установпена крестовина, соединенная с дисками, верхний из которых выполнен с лопастями, а нижний - с отбойным конусом и направляющей.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 162558, С 21 D 1!62, 1963.

2. Патент США № 3618922, 266-6, 1969.

ЗО

Формула изобретения

564342

Для перемешивания охпаждаюшей среды требуется дополнительное оборудование. цепь изобретения - обеспечение максимапьной и однородной твердости по перимет ру закапиваемых шаров и увеличение произ водйтепьности устройства,,Пля этого транспортирующий механизм аыполнен в виде передаточно- транспортиру, ющих конусов, расположенных один над другим;. на несущем валу а внутри каждого: конуса установлены крестовины, соединенные с дисками, верхний .из которых выполнен с лопастями, а нижний - с отбойным конусом в центре диска с закреппенными направпяющими траектории шаров от центрадискак s его периферии. Плоскости дисков имеют воэможность изменения угла наклона, а боковые поверхности передаточно- транспортирующего конуса жестко связаны со стенками закапоч.. ной ванны, 29

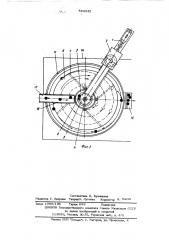

На фиг. 1 изображен вертикальный разрез по оси предпагаемого устройства; на фиг. 2 - вид устройства в ппане.

Устройство для термической обработки ме таллических шаров состоит из привода с элек тродвигателем l,соединенным с редуктором

2, шкивом 3, посаженным на вал 4. Приемная воронка 5 укреплена на верхнем дис ке 6, снабженном лопастями 7, Верхний диск 6 связан! распределительно- передаточной крестовиной 8 с нижним диском 9, со ступицей 10, находится внутри переда точно- транспортирующего конуса 11.

В центре нижнего диска установлен отбойный конус 12, связанный с вапом 4 и 35 снабженный опорой 13, установленной в стене закапочной ванны 14. На нижнем диске закреплены направпяющие траектории шаров от центра диска к его периферии.

На валу 4 установлен лоток 15, под вы» 40 дающим носком которого установлен конвейер 16, Направляющий желоб 17 от ша ропрокатного стана связан с сепаратором шаров 18, Устройство дпя термической обработки 45 метаппических изделий- шаров работает спедующим образом.

Шары проходят направляющий желоб 17 после сепарации в сепараторе 18, попадают в приемную воронку 5 иоднуиз секций ра40

l . предепитепьно- передаточной крестовины 8.

Под действием центробежных сип шары пере564342

Составитель Н. Кузовкина

Редактор Г. Петрова ТекредО. Луговая, Корректор

Заказ 1989/196 Тираж 693 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент" г. Ужгород, ул. Проектная, 4