Устройство для синхронизации ввода изделий при передаче их с машины на машину в поточной линии

Иллюстрации

Показать всеРеферат

1 564980

ОПИСАНИЕ

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистинеских

Респубпик (б1) Дополнительное к авт. свид-ву— (22) Заявлено 03.02.?5 (21) 2106179/12 с присоединением заявки № 2129б25 (23) Приоритет—

Опубликовано 15.07.77. Бюллетень № 26 (45) Дата опубликования описания 01.12.77 (51) М.Кл В 42С 19/08

Гссуддрствеииый кокает

Совета Министров СССР оо долам изобретений и открытий (53) УД К 686.12.054-229. .6 (088.8) (72) Авторы изобретения (71) Заявители

А. И. Рабинович, М. M. Плоткин и В. Э. Лифшиц

Всесоюзный научно-исследовательский институт оборудования для печатных изданий, картонной и бумажной тары (54) УСТРОЙСТВО ДЛЯ СИНХРОНИЗАЦИИ ВВОДА

ИЗДЕЛИЙ ПРИ ПЕРЕДАЧЕ ИХ С МАШИНЫ НА МАШИНУ

В ПОТОЧНОЙ ЛИНИИ

Изобретение относится к устройствам для оинх ронизации ввода изделий, например книжных бланков, при по даче их в машины цнклич ного действия, имеющие индивидуальные при во ды .и работающие,в составе а втом»тичваких поточных ляний.

Из ввспно устройство, включающее в себя подающий ленточный транспортер и механизм коррекции скорости перемещения изделий, выполненный в виде двух боковых транспортеров, располохкенных по обе стороны от подающего транспортера и имеющих ведущие элементы для изделий. Ведущими элементами являются жесткие упоры, закрепленные на боковых транспортерах. При этом изделие подается ленточным транспортером на скорости ббльшей, чем скорость движения боковых транспортеров. Изделие, догнав жесткие упоры, меняет свою скорость и некоторое время движется с этой скоростью, при этом осуществляется коррекция ошибки подачи изделия (1).

Данное устройство при работе на определенных видах продукции, например на книжных блоках, обладающих значительной массой и малой жесткостью, имеет ряд недостатков. В момент удара книжного блока об упор и в момент освобождения блока от упора происходят деформация и разрыв крайних ли2 стов и форзацев блока, Даже при незначительном склеивании блоков друг с другом через синхронизирующее устройство проходит по несколько блоков сразу, что приводит к

« забиванию вводного устройства машины и порче продукции.

С целью повышения надежности работы синхронизующего устройства путем -исключения необратимой деформации изделий в про1С цессе их синхронизации и исключения нецикличной подачи изделий в машину в предлагаемом устройстве в механизм коррекции введены два замедляющих диска, установленных на приводных валах боковых транспор-еров, при этом перед замедляющими дисками установлен электромагнитный тормоз для изделий и электрически связанные с ним датчики. Это позволило исключить из механизма коррекции жесткие упоры и заменить их па

2о цикловые траки. При этом электромагнитный тормоз и датчики позволяют повысить надежность захвата изделия цикловыми траками, а также вводить блоки в замедляющие диски сплошным потоком.

25 На основе предложенного изобретения могут быть построены два варианта устройства.

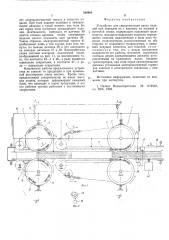

Принцип действия и конструктивное исполнение первого варианта устройства для синхронизации ввода изделий показаны на

30 фиг. 1 — 11. На фиг, 1 показана принципиаль564980

3 ная схема синхронизирующего устройства, вид в плане; на фиг. 2 — схема системы выделения момента цикла блокировочного устройства; на фиг. 3 — разрез по А — А на фпг.

1, повернутый на 90 против часовой стрелки; а фиг. 4 — разрез по Б — Б на фиг. 1, повернутый на 90 против часовой стрелки; ча фиг. 5 — 10 — принцип действия синхронизирующего устройства; на фиг. 11 -- принципиальная электросхема системы блокировки.

Устройство для синхронизации ввода изделий, например книжных блоков, может включать в себя несколько механизмов коррекции или корректирующих ступеней, например две — 1 .и 2 (фиг. 1). Первая корректирующая ступень 1 включает в себя пару замедляющих дисков 3 и пару боковых цепных транспортеров 4, на каждом из которых укреплены по два цикловых трака 5. На рабочих участках цепные транспортеры 4 скользят по жестким шинам 6. Ведущие звездочки

7 транспортеров 4 расположены на одних осях с дисками 3. Цикловые траки 5 на раоочих участках транспортеров 4 находятся попарно друг против друга. Вторая корректирующая ступень 2 включает в себя пару замедляющих дисков 8 и пару боковых цепных транспортеров 9, на каждом из которых установлены по одному цикловому траку 10 и го лва протягивающих трака 11 и 12. На рабочих участках цепные транспортеры 9 скольз т по жестким шинам 13. Ведущие звездочки 14 цепных транспортеров 9 расположены на одних осях с замедляющими дисками 8. На рабочих участках транспортеров 9 траки 10 и протягивающие траки 11 и 12 находятся попарно друг против друга. Все замедляющие диски обеих ступеней приторможены тормозными устройствами 15. В состав обеих корректирующих ступеней входит подающий ленточный транспортер 16, который проходит под обеими корректирующими ступенями.

Скорости обоих цепных транспортеров 4, оооих цепных транспортеров 9 и ленточного транспортера 16 равны между собой и обозначены на схеме Vi. Окружная скорость дисков 3 ооозначена на схеме V2, а окружная скорость дисков 8 — V3, Соотношение скоростей ц гных транспортеров, дисков и ленточного транспортера: Vi) V2) V>. 3a каждый цикл работы машины, в которую вводится издели-, цепные транспортеры 4 подаются на один шаг, а цепные транспортеры 9 — на всю длину.

Привод на ведущий шкив ленточного транспортера 16 и звездочку 17 вала 18 (фиг. 3) бе. рется от машины, в котор ю подается изделие. Ведущие звездочки 7 транспортеров 4 получают движение от вала 18 через конические шестерни 19 и 20 и вертикальные валы

21, а замедляющие диски 3 — от вала 18 через конические шестерни 22 и 23, вертикальные валики 24, цилиндрические пары шесте, рен 25 и 26 и обгонные муфты, состоящие из .корпусов 27, роликов 28 и собственно дисков

3. Движение от вертикальных валов 21 через

4 звездочки 29 при помощи цепей (не показаны) передается ведущим звездочкам 14 цепных транспортеров 9 через звездочки 30 и вертикальные валы 31 (фиг. 4), а движение

5 от шестерен 26 через звездочки 32 и цепи (на схеме не показаны) дискам 8 (через звездочки 33, ступицы 34 и обгонные муфты, состоящие из корпусов 35, роликов 36 и собственно дисков 8). Устройство снабжается электриче10 ской блокировкой на задержание изделия прп подходе последнего к первой корректирующей ступени 1 в том случае, если изделие своим передним оорезом, подойдя к линии контакта с траками 5, попадает внутрь трака 5, что со15 здает ненадежный захват изделия траками.

Система блокировки состоит из двух электрических датчиков 37 и 38 положения, датчика

39 выделения момента цикла (фиг. 1 — 2), кулачка 40 выделения момента цикла и элек20 тромагнитного тормоза 41.

Устройство для синхронизации ввода изделий работает следующим ооразом. Изделие, выйля из предыдущей машины автоматической поточной линии, подходит к машине, в которую оно должно быть введено, а следовательно и к синхронизирующему устройству произвольно. При этом подаваемое ленточным транспортером 16 внутри желоба, образованного двумя боковыми стенками, изде30 лие подходит со скоростью V, к условной линии контакта с замедляющими дисками 3 первой корректирующей ступени 1. Подойдя к условной линии контакта Л вЂ” N (фиг. 5), из.челне захватывается дисками 3 и ведется со

35 скоростью V2 до момента подхода 1.. линии

N — V очередной пары цикловых траков 5.

При этом условно считая, что если изделие подходит к линии N — Л в тот момент, когда через нее только что прошла пара траков 5

40 (фиг. 5), то изделие идет с нулевой ошибкой относительно той машины, в которую оно должно быть введено. Любое запаздывание изделия внутри одного цикла работы создаст ошибку ввода, причем максимально возмож45 ная ошибка ввода приведет к тому, что изделие окажется своим перелним обрезом на линии N †олповременно с передними гранями цикловых траков 5 (фиг. 8, изделие o). Таким образом, максимальная ошибка в подаче

50 изделий после первой корректирующей ступени 1 равна величине и (см. фпг. 6). При этом величина и во столько раз меньше максимально возможной ошибки до подхода изделия к первой ступени, во сколько раз скорость лен5 точного транспортера 16 больше окружной скорости замедляющих дисков 3. Изделие ведется дисками 3 до тех пор. пока к линии

Л вЂ” N не подойдет очередная пара траков 5 и не поведет изделие со скоростью Ut. Так как

GO привод замедляющих дисков осуществлен через обгонные муфты, то замедляющие диски начнут вращаться с окружной скоростью U,, пока все изделие не выйдет из зоны контакта с замедляющими дисками. После того, как

65 цикловые траки 5 отпустят изделие, оно про564980

5 должает подаваться к дискам 8 второй корре3<тирующей ступени 2 транспортером 16 со скоростью Vi. При подходе изделия к линии

М вЂ” Л4 (фиг. 5) из делие подхватывается и ведезся замедляющими диска ми 8 со ciKopо стью

V до момента подхода к линии М вЂ” -Л4 цикловых праков 10, кото рые,вместе с траками 11 и 12 выводят изделие из замедляющих дйако33

8 и передают его на ленточный тра1нспортер

16. То рмозные устройства .15 п ритормаживяют замедляющие диски, что бы исключить их

nipioeoipor в момент захода в,них изделия. К моменту подхОда к линии М вЂ” М тра)ко в 10 полностью о канчивае7cя коррекция ошибки во второй корректирующей ступени,и в синх ронизирующем успройстве,в целом. При эт ом маисимально еоэможная ошибочка ino c!Iе выхода из cHIHxpoHHзатора Во столык о раз ме ньше ошибки после выхода из первой корре ктирую щей сту|пени, iao аколыко раз скорость

Vi подачи, изделия ко второй ко|рректирующей ступени больше окруиной скорости V3 замк ляющих дисков 8. Если обозначить ошибку подачи изделия при inolpxope к синх ро низирующему устройспву через S, а ошибку после выхода .из синх ронизи рующего устройства Ieрез т, то имеем: 1 2 13

m=

V, Изделие может подойти своим передним обрезом к лихии N N в люоой момент, жроме того момента, когда на линии N — N находяпся эвутреяние части трагиков 5 (при этом захват изделия траками 5 может оказа ться ненадеж ным.,Для,предопвраще ния этого выбирается опасная зона К (фиг. 1) .на таком уасстоянии от линии Л вЂ” V, чтобы задний обрез минимального по длине изделия, при его vrBI сималыно,возможной,подаче .дисками 3, к моменту nîäõîäà к линии Л вЂ” Л цикловых Tlpaков 5, еще оста вал ся оы в опасной, зоне К. По праницам о пасной .зоны К установлены элекпрические датчики 37 и 38 положения. Относительно выбранного наложения опасной 30 пы К на одном из валов, .делающих один оборот за iUHIKJI работы машины, устанавливаются кулачок 40 выделения момента цикла (фиг.

2) и работающий ic ним IB паре электрический датчик 39. Кулачо к 40 устанавливается в такое .положение на валу, что, если .в момент его контакта с датчиком 39;пвредний обрез .изде лия оказывается в опасной зоне К, то изделие, подойдя к линии N — У, попадает своим .передним обрезом внутрь rpaiI

К, а в замедляющих,дисках 3 не находится предыдущего изделия, то импульса оТ датчи3<я

38 не поступает, а импульс от датчика 37 посту пает и при этой |комбинации импульс3в срабатывает элекпромапнитнь3й тормоз 41 и задерживает изделие. Электромагнитный тормоз может срабатывать только при дан нзй комбинации импульсов. Как только импульс

6 от датчика 39 nlp<3Npaтигся, то рмоз опустит и зделие (см. фиг. 11). Для регулировки сияхранизиру3ощего у стро3<спва на толщину изделия правые по ходу изделия ветви ступеней смонтированы на подвижной раме 42, которая перемещается посредством;винтовой регулпро вки 43. При этом ко ничеакие шестерни 19 и

22,посажены на аколызящие шпонки и ударживают ся,в .положении aаце плеяпия во)дилями 44.

Второй вариант у ст ройства для cII»xpoIIIIзации ивода иэделий может быть получен путем использования только о!дной Koplpeктир3ющей ступени 1 (фиг. 1),,при условии, что из.35 дслия подаюйся н< за|медляющим дискам 3

GIMIoIIIHbIi3I потоком, т. е. каждое изделие, прежде чем войти в диски 3,;должно обязательно ко снутыся предыдущего изделия. Б этом случае |изделия стремятся выйти за линию N — Л (фиг. 5) к моменту .подхода к линии N — !V цикловых т раков 5 ня постоянную для,данных изделий величину и (фиг. 6), при= чем величина и onipeigeляется по формуле:

1,(тМ, fl

Vi V2 где T —;время одного цикла работы той машины, в,которую лодается ивдел Ie;

L — дл,ина иэдел,ия; зр Vi — скорость .подачи изделия к замедляющим дискам;

Vg — окружная скорость замедляющих

ДHiCKOI3.

Контроль за отсутствием зазора между поЗ 5 дающимся изделием и предыдущим .изделием осущаспвляется при помощи датчика 38.

Электрический датчик 38,положения yic3Bно влен íа таком расстоянии от линии N — Л, чтьо в момент по дхо да,к линии N — Л ци кло4р вых траков 5 изделие ми|нимальной длины, находящееся,в это время в замедляющих дисках 3, е<ще контактирует со щупом датчика

38. При этом, если подающейся изделие, прежде чем войти в диски 3, касается предь45 дущего изделия, то щуп датчика 38 остается

Henpeipi ieiHo опклоненным, что соопвепспвует опсутст вию импульса на |выходе датчика 38.

Как только находящееся в замедляющих дисках 3 издслие начинает уводиться цикловыми

5р праками 5, и цри этом после дующее изделие пе успевает его к этому .моменту коснуть я, т. е. изделия идут с разрь3вом, щуп датчика

38 за падает в образовавшийся разрыв и на выходе датчика 38 появляется импульс, снгнализирующий о том, что последующее изделие должлпо быть остановлено. Кя к 3олько последующее изделие подойдет и датчику 37 и отклонит егo щуп, что соответствуст о гсут твию импуль."а HB выходе датчика 37, араб i6р тывает электромагнитный тормоз 41 и нздлие сстановят. И|зделие удерживаeI-=3I до те:. пор,.пока кулачок 40,выделения .мсмента цикла не подойдет своим выступом к датчику 39 выделения момента цикла и на выходе дат65 чика 39 не появится импульс, который отклю564980

72 72 фиг. 2

7 чит электромагнитный тормоз и отпустит изделие, При этом изделие подойдет к замедляющим дисками в такой момент, как если бы оно перед этим коснулось предыдущего изделия; Длительность импульса от датчика 39 длится столько времени, чтобы отпущенчое изделие смогло отклонить щуп датчика 38.

Таким образом, электромагнитный тормоз 41 срабатывает лишь в том случае, если есть импульс на выходе датчика 38 и нет импульсов на выходах датчиков 37 и 39. Электрическая схема системы контроля аналогична схеме, изображенной на фиг. 11, за исключением того, что контакты 45 — 1 и 46 — 1 реле являются нормально закрытыми, а контакты 47 — 1 реле — нормально открытыми.

Надежность работы предлагаемого устройства не зависит от продукции и при правильной регулировке очень высока. Кроме того, предлагаемый синхронизатор не имеет жестких упоров, которые деформируют книжный блок, что приводит к порче продукции, и все его рабочие органы работают с постоянными скоростями.

Формула изобретения

Устройство для синхронизации ввода изделий при передаче их с машины на машину в

5 поточной линии, содержащее подающий транспортер, механизм коррекции скорости перемещения изделий, выполненный в виде двух боковых транспортеров, расположенных по обе стороны от подающего транспортера и имеют .щих ведущие элементы для изделий, о тл ич а ю щ е е с я тем, что, с целью повышения надежности его работы, механизм коррекции снабжен двумя замедляющими дисками, установленным и на приводных валах боковых 5 транспортеров, при этом перед замедляющими дисками установлен электромагнитный тормоз для изделий и электрически связанные с ним датчики.

Источники информации, принятые во внимание при экспертизе, 1. Патент Великобритании № 1119122, кл. В8А, 1968.

564980 фЦ

Фиг. 11

Составптелл А. Рабинович

Редактор В, Блохина Техред 3, Тараненко Корректоры Л. Котова,и Л. Денискина

Заказ 7484 Изд, № 873 Типаж 536 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

МОТ, Загорский филиал