Способ автоматического управления статическим прессом крутки длинномерных деталей

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДИТВДЬСТВУ

Союз Соввтских

Социалистинеских е еспублик (i1) 5 657 49 (61) Дополнительное к авт. свид-ву(22) Заявлено 19.02.76(21) 2327660/27 (51) М. Кл.

B 21 j) 11/14 с присоединением заявки №(23) Приоритет (43) Опубликовано 25.07.77 Б1оллетень №27

Гооударстовнны««ом«те.

Сооета Ми«остров СССР оа делам нзооретени« н откРыт«Й (53) УДК 621.778. .1.28 (088.8) (45) Дата опубликования описания о9.09.77

Г. В. Кузнецов, М. И, Лысов, Ю. П. Катаев и В. И. Татаркин (72) Авторы изобретения (71) Заявитель (64) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СТАТИЧЕСКИМ

ПРОЦЕССОМ КРУТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ

Изобретение относится к способам управления процессом крутки длинномерных деталей.

Известен способ управления статическим процессом крутки длинномерных деталей, заключающийся в том, что из динамических зависимостей процесса вычисляют величину жесткости заготовки и вводят ее в систему регулирования. Это позволяет исклк чить погрешности, вызванные изменениями О геометрии сечения и свойств материала по всей длине (11. Этот способ имеет ряд недостатков, обусловленных динамическим характером процесса, снижающих точность р егулироьания. 15

В определении жесткости участвует не фактический упругий угол, а вычисленный приближенно и с некоторым запаздыванием.

В,вою очередь, величину жесткости вычисляют с запаздыванием относительно 20 упругого угла, что еше больше увеличивает погрешность. Таким образом, регулирование кривизны формуемого сечения осуществляется по приближенным значениям упругого угла и жесткости предыдущих отформован- 25 ных сечений. В ходе процесса погрешности накапливаются и не могут быть скомпенсированы, так как непрерывно переносятся по замкнутой цепочке из параметра в параметр. К ЕЭ„„К + и т.д., а запаздывание постоянно имеет место по условиям процесса здесь К вЂ” упругая кри1 визна, F 3 -жесткость) .

При непрерывном движении детали измерительные устройства контактирую". с фотзмуемым сечением кратковременно и в определении жесткости участвуют дифференциально малые величины. Поэтому даже небольшие погрешности измерения приводят к значительной ошибке при определеш1и жесткости.

Вносит погрешности в процесс также и влияние люфтов в переходные моменты изменения параметров, неизбежные при непрерывном регулировании.

Цель изобретения состоит в обеспечении точности определения фактического ут.ла пружпнения, фактической местности закручиваемого участка и заданного остато шого угла.

56

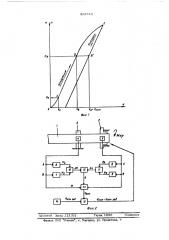

Это достигается тем, что непрерывно в ходе процесса крутки определяют жесткость закручиваемого участка детали путем деления приращения крутящего момента в упругой стадии нагружения на соответствую щую-величину фактического угла пружинения, после чего полученное значение жест кости закручиваемого участка вводят в систему управления, причем измерение крутящего момента и упругого угла производят после выборки люфтов в механизмах станка. . Ha фиг. 1 изображен типовой график

Мкр =f(P), откуда получена взаимная функ

| циональная. зависимость заверяемых параметров; на фиг. 2 - пример осуществления споеоба.

Ив графика (фиг. 1 ) следует чир В д (1)

Ь hA = M - М (2) где9Ви А М и М. - упругий угол закрутки и крутящий момент, замеренные в разные моменты времени упругой стадии нагружения, (ОА — зона влияния люфтов, замер параметров на этои стадии не производится).

Жесткость закручиваемого участка ьM М -М„ (3) 1П В Д

Уравяейие линии разгрузки:

МВ- <А

М -М ° (-ЧВ ост > (4)

В A где N к Г - текущие крутящий момент и угол закрутки; ост. и у

Момент окончания процесса определится, когда параметры будут удовлетворять уравнеяпо (4) при т ост равным заданному.

Способ реализуется следующим образом (фиг. 2). Деталь 1 зажимают в поворотной

2 и иеподвижной 3 головках и нагружают

5749

4 крутящим моментом, Мкр. В процессе >harpy. жения сигналы от датчиков 4 крутящего момента . и угла поворота 5 в точках A и В упругой стадии нагружения поступают

5 в запоминающие устройства 6-9, выдающие сигналы М, М В и А 3 B блоки вычитания

10 и 11 соответственно, где Формируютсл сигналы

ЬМ=М -М и д р„„ = -р

Сигнал AM делят на сигналд ;„,, в блоке деления 12, формируя сигнал жесткости д М

Улр

Сигналы момента, активного угла и жесткости поступают в решающее устройство 13, которое в соответствие с зависимостью (4),вырабатывает сигнал остаточ26 ного угла 1ост. Сигнал Ус от решающего устройства и сигнал с информацией о заданной остаточной закрутке т 3 д От задающего устройства 14 поступают в сравнивающее;устройство 15, которое дает команду на останов при с.т рост здд сс т.

Формула изобре:ения

Способ автоматического управ,:ma статическим процессом крутки длинномерных деталей путем непрерывного замера крутя щего момента и угла закрутки, о т л ич а ю шийся тем, что, с целью повышения производительности и точности процесса, определяют жесткость закручиваемого участка детали путем деления приращения крутящего момента в упругой стадии нагружения на соответствующую величину фактического угла пружинения, после чего полученное значение жесткости закручиваемого: участка вводят в систему управления, причем измерение крутящего момента угла .пружинения производят после выборки зазоров в механизмах станка.

4 Источники информации принятьrе во вни" мание при экспертизе:

1. Авторское свидетельство СССР

% 236212, кл. В 21 Э 7/12, 1963.