Способ сушки полимерной пленки

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (1Ц 566091 (61) Дополнительное к авт. свид-ву— (22) Заявлено 31.03.76 (21) 2342343/06 (51) М, Кл.э Р26В 3/04 с присоединением заявки № (23) Приоритет

Государственна|я комитет

Соввтв Министров СССР во делам изобретений и отиро|тий (43) Опубликовано 25;07 77. Бюллетень 1ф 27 (53) УДК 66.047.761 (088.8) (4б) Дата опубликования описания 08;09.77

O. А Кремнев В P Боровский; М. Д. Коросташ, Л. M. Г, Мип1наевский, Л. Н. Колотовкина, Л. С; Лизак, А. Я. Розенберг и М. А. Титов (72) Авторы изобретения

Институт технической теплофизики. АН Украинской CCP (71) Заявитель (54) СПОСОБ СУШКЙ ПОЛИМЕРНОЙ ПЛЕНКИ

1 .: - 2

Изобретение относится к сушке полимерных . Зависимость производительности предшествуюматериалов„в частности пленок,и может быть ис-- : щих сушке операций .от скорости передвижения пользовано на предприятиях химической промыш- пленки в сушильной трубе неизбежно приводит к лнности при изготовлении колбасных. и сосисоч- . замедлению всего технологического процесса проных оболочек. j . изводства . оболочки. и:существенно снижает его

Известны способы сушки полимерной. пленки — производительность. цилиндрической. формы, преимущественно колбас- - Попытка ускорить движение пленки путем ных и сосисочиых оболочек, путем подвода тепла к . удлинения сушильной трубы обусловила ухудшение ее наружной стенке и подачи воздуха в цолость . качестваоболочки,так каконаяровисает,касается пленки для ее раэдува при одновременном пере- 1о .:горячих стенок суппшьной трубы иподгорает, мещении (1) . .: .. :. Целью изобретения является повышение качества сушки и увеличение производительности.

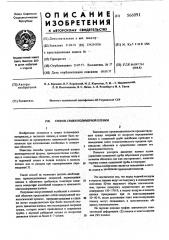

Такой способ не позволяет достичь.необходв мых производственных скоростей. перемещения - Это достигаетс» тем, что перед подачей воздуха пленки и обеспечить. требуемую конечную влаж- 15. в полость пленки ведут ее подсушку в сплющенном ность вследсттр е колебаний толптины и начального состоянии утем йаружного обдува теплоноситевлагосодержаиияпленки,.... лем, причем подсушку:,осуществляют до влагоПолучение искусственной колбасной и сосисоч- содержания 150-170%, а подачу воздуха в полость ной оболочек представляет собой непрерывный тех-. пленки прекращают при ее влагосодержании нологический процесс; операции прядения и отдел- 20 50 — 80 o, после достижения этого влагосодержания ки могут осуществляться при более высокой ско-.: пленку могут сплющивать и дополнительно обрости движения пленки, чем последующая операция . дувать теплоносителем.. сушки, которая может проводиться в сушильных На.чертеже показан график зависимости отнотрубах с паровой рубашкой только со скоростью сительной деформации (Х) пленкиотвлагосодержадвижения пленки на более 6 — 7 м/мин. 25 ния (W) пленки.

56609!

Таблица1.

105

100

Таблица 2

60 3

В процессе подсушки пленки начальным влагосодержанием У/н275 — 300% до содержания влаги

1Nq = 150 — 170% происходит лишь незначительная усадка ее (до 2 — 3%), в то время как основная, усвдка (до 22 — 24%) происходит при сушке от Wl=

150-170% до Wq = 60 — 80%, после чего темп усики опять снижается. Определение интервалов малых усадок позволило установить возможность сушки пленки в сплющенном состоянии.

Применение укаэанного способа значительно снижает время пребывания обрабатываемого материала в сушильной трубе и обусловливает повышение производительности оборудования.

Кроме того, сушку оболочки в сплющенном состоянии осуществляют в простых и компактных петлевых сушилках, в которых можно выдержи300 172 80 125

280 163 68 12,2

270 156 52 12,0

Сосисочная оболочка диаметром d= 30 мм и начальным влагосодержанием W„nocne отжимных валиков последней барки отделочной машины в виде плоской ленты, движущейся с линейной ско-. ростью 24 M/ìèí., поступает в петлевую сушилку, в которой образует четыре петли общей длиной около 12 м.

Сушку сплющенной оболочки осуществляют путем пода ги в петлевую сушилку воздуха температурой tl и со скоростью 1,5 м/сек.

3а время сушки, в течение 30 сек оболочка высыхает до влагосодержаиия W>, не теряя при 40 этом своей эласти шости. После этого сплющенную оболочку раздувают сжатым воздухом до диаметра

d = 32 мм и в таком виде направляют в сушильную трубу длиной 11 м и внутренним диаметром

d = 70 мм, в которую через кольцевые сопла подают 45 воздух со скоростью V = 14 м/сек и температурой

За время сушки в течение приблизительно

28 сек оболочка высушивается до влагосодержания W2. Затем оболочку вновь сплющивают и ее окончательно досушивают в петлевой сушилке воздухом 50 температурой tq и со скоростью V = !,5 м/сек. Длина петель составляет 18м, время сушки до влагосодержания Йк примерно 45 сек, Проведенные эксперименты показали, что время сушки оболочки в раздутом состоянии в су- 55 шильной трубе от влагосодержания W до Wz состамило примерно 28 сек, т.е. уменьшилось в 4 раза, таким образом, производительность оборудования повысилась в 4 раза. При этом во всех экспериментах качество пленки соответствовало стандарту. вать более мягкие тепловлажностные режимы, обеспечивающие получение высушенного материала с хорошими физико- механическими показателями. и кондиционной влажностью.

Сушка пленки в три этапа (в сплющенном, раздутом и опять сплющенном состоянии) приводит к значительному повышению производительности оборудования, сушка пленки в два этапа, несмотря на некоторое снижение производительнОсти, позволяет использовать более простое оборудование, требующее менее сложного обслуживания.

Пример 1. Процесс сушки пленки ведут м три этапа. Данные о влагосодержании оболочки в начале "и конце каждого этапа, а также температурных режимах для трех экспериментов приведены в табл 1.

Пример 2. Процесс сушки ведут в два этапа.

Сосисочную оболочку того же диаметра и тем же начальным влагосодержанием М/„после прохождения через отжимные валики отделочной MBIIIHHbl сплющивают и в виде плоской ленты, движущейся с линейной скоростью 12 м/мин., подают в петлевую сушилку, в которой оболочка образует две петли общей длиной примерно 6 м.

Для сушки оболочки в петлевую сушилку подают нагретый до температуры tl воздух со скоростью 1,5 м/сек. Время сушки, за которое влагоI содержание оболочки снижается до Wq, составляет

60 сек, причем качество пленки не ухудшается.

Затем подсушенную до влагосодержания Wl сплющенную оболочку раздувают сжатым воздухом и подают в сушильную трубу, где сушат при температуре t2 воздухом, движущимся со скоростью Ч = 14 м/сек. 3а примерно 56 сек оболочка высушивается до влагосодержания Wic

Результаты экспериментов по проведению сушки оболочки в два этапа при различных величинах влагосодержания и различных температурах приведены в табл. 2.

302 173 12,6 110 105

281 164 12,3 105 105

275 !57 12,0 100 . 105

566091

15

10 юи f50 Z00 гЫ лю и/, Ж

Составитель Ю. Мартинчик

Техред М, Левицкая

Редактор H. Данилович

Корректор П.Макаревич

Тираж 879 Подписное

11HHHIlH Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 2370/25

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Как показали эксперименты, время сушки оболочки в раздутом состоянии в сушильной трубе (от, W до W„) составило примерно 56 сек, т.е. уменьшилось в 2 раза, что>следовательно,привело к росту производительности оборудования в 2 раза. Сушка в два этапа приводит к снижению производительности оборудования по сравнению с сушкой в три этапа, однако отсутствие второй петлевой сушилки упрощает обслуживание.

Качество оболочки во всех экспериментах со. ответствует стандарту.

Применение предлагаемого способа сушки полимерной рукавной пленки, используемой лри изготовлении колбасных и сосисочных изделий, обеспечивает по сравнению с существующими способами значительные преимущества — можно получать плен ки с более высокими прочностными характеристиками без дополнительных трудовых и материальных затрат и повьттпается производительность оборудования в четыре раза, что позволяет во столько же раз ускорить весь технологический процесс производства полимерной рукавной пленки, Я,%

Формула изобретения

1. Способ сушки полимерной пленки цилиндрической формы, преимущественно колбасных и сосисочны х оболочек, путем подвода тепла к ее наружной стенке и подачи воздуха в полость пленки для ее раздува при одновременном перемещении, от л ича юший с я тем, что, с целью повышения качества сушки и увеличения производительности, перел подачей воздуха в полость пленки ведут ее подсушку в сплющенном состоянии путем наружного об дува теплоносителем.

2. Способ по п.1, отличающийся тем, что подсушку осуществляют до влагосодержания

150 — 170%, а подачу воздуха в полость пленки прекращают при ее влагосодержании 50 — 80%.

3. Способ по пп. 1 и 2, отличающийся тем, что после достижения влагосодержания 50 — 80% пленку сплющивают и дополнительно обдувают теплоносителем.

Источники информации, принятые во внимание при экспертизе. 1. 11атент США N 3403453, класс 34-21, 1968.