Способ получения материала для изготовления эластичного абразивного инструмента

Иллюстрации

Показать всеРеферат

! о ск "

О П И СА Н=ЙЕ

ИЗОБРЕТЕНИЯ

@ 566726

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 08.05.74 (21) 2021659/08 с присоединением заявки № (23) Приоритет

Опубликовано 30.07.77. Бюллетень № 28

Дата опубликования описания 25.08.77 (51) М. Кл з В 24D 17/00//

В 24О 11/00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 621.922.079 (088.8) (72) Авторы изобретения Э. С. Виноградова, В. Г. Замулин, П. Д. Литвиненко, И. С. Пушкин, А. А. Синдеев и А. П. Шашенков

Всесоюзный научно-исследовательский технологический институт приборостроения (54) СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ

ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА

Изобретение касается технологии получения материала для изготовления эластичного а бразивного инструмента, необходимого, например, для зачистки плат печатного монтажа. 5

Известен способ получения материала для изготовления эластичного абразивного инструмента, состоящего из волокон подложки и абразива в связующем. Этот способ предусматривает расплавление термопластичного 1о материаила подложки, образование из расплава волокон путем продавливания через фильеру, вытягивание волокон при одновременном напылении раствора абразива в связующем на каждое размягченное волокно 15 подложки и прокатывание волокна с абразивом в связующем между валками.

Однако при осуществлении этого способа в процессе прокатки волокнистой массы между валками абразивные зерна вдавливаются в 20 волокна, что не позволяет достичь высокой эластичности материала, а также получить

«разреженную» волокнистую структуру. Инструмент на таком материале «засаливается» и имеет невысокую производительность. 25

Цель изобретения — улучшение абразивных свойств материала, а тактке повышение производительности зачистки.

Это достигается тем, что вытянутые из расплава волокна подложки вместе с раствором 30 абразива в связующем наносят на вращающуюся и совершающую возвратно-поступательное движение .поверхность, например барабан. С целью предотвращения уноса частиц абразива, равномерного распределения и прочного закрепления зерен абразива на по.верхности волокон раствор связующего с введенным в него абразивом направляют под углом 120 — 180 к направлению потока волокон на вращающуюся поверхность, а с целью обеспечения внедрения в каждое элементарное волокно подложки зерен абразива раствор связующего с введенным в него абразивом напыляют со скоростью 100 — 160 м/с.

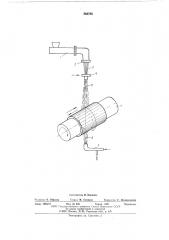

На чертеже показана принципиальная схема устройства для реализации предлагаемого способа.

Схема включает экструдер 1, фильеру 2, экструдированные волокна 3 термопластичного материала, например лавсана, дутьевое устройство 4, вытянутые воздухом волокна 5 пластика, барабан 6, устройство 7 для подачи раствора связующего с абразивом.

Гранулированный полипропилен расплавляют в экструдере 1 и подают шнеком к прядильному блоку, в котором установлена фильера 2 с 40 каналами. Общий расход расплава через фильеру составляет 50 г/мин. Температура распла|ва 275 С, вытяжка струй расплава осуществляется в дутьевом устройстве 4 сжатйм воздухом с температурой 18;С при скорости 180 м/с. В результате получают волокна 10 — 100 мкм, которые напыляют на вращающийся со скоростью 120 об/мин и совершающий возвратно-поступательное движение со скоростью 1 м/мин барабан 6. При этих условиях волокна 5 подают на барабан с температурой около 150 — 200 С, и формируется элементарный волокнистый слой толщиной около 30 мкм. Снизу барабана 6 на этот слой наносится раствор связующего, состоящего из 30% абразива, 80% водного раствора мочевино-формальдегидной смолы с 20% отвердителя — хлористого аммония со скоростью 100-160 м/с. При повороте барабана к месту напыления суопензии 8 волокна 5 имеют температуру 120 — 170 С. Напыление суспензии 8 осуществляют потоком сжатого воздуха из устройства 7, установленного от образующей цилиндра барабана 6 на расстоянии 80 мм. Благодаря тому, что получаемая структура материала состоит из многочисленных волокнистых слоев с незначительной толщиной, она обладает высокой эластичностью и хорошими абразивными свойствами.

Таким образом, в результате обработки глат печатного монтажа таким эластичным

4 абразивным инструментом достигаются чистота обрабатываемых по верхностей V8 — V10 и продолжительное время работы абразивного инструмента при повышенных скоростях обработки, Формула изобретения

10 С пособ .получения материала для изготовления эластичного абразивного инструмента преимущественно для зачистки изделий, при котором термопластичный материал подложки расплавляют, из расплава образуют волок15 на путем продавливания через фильеру, вытягивают их при одновременном напылении раствора абразива в связующем на каждое размягченное волокно подложки, отлычаюшийся тем, что, с целью улучшения абразивных свойств инструмента и .повышения производительности зачистки, вытянутые волокна и раствор абразива в связующем наносят на вращающуюся и совершающую возвратно-поступательное движение поверхность, 25 а распвор абразива в связующем направляют под углом 120 †1 к направлению потока волокон и со скоростью 100 †1 м/с.

Редактор О. Юркова

Составитель В. Каражас

Техрсд М. Семенов Коррсктор Е. )Каворонкова

Заказ 1835/15 Изд. № 638 Тираж 1109

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская паб., д. 4/5

Типография, пр. Сапунова, 2

Подписное