Способ управления процессом кристаллизации

Иллюстрации

Показать всеРеферат

)568444

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 28.11.75 (21) 2193844/26 с присоединением заявки №вЂ” (23) Приоритет—

143) Опубликовано 15.08.77. Бюллетень № 30 (45) Дата опубликования описания 17.11.77

i 51)М.Кл.а ВО1 D 9/02

G 05D 27/00

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 66.012-52 (088.8) (72) Авторы изобретения

Т. М. Богданова, В. И. Кучерявый, А. р. Карлик и B. А. Горбушенков (71) Заявитель (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

КРИ СТАЛЛ ИЗАЦИ И

Изобретение относится к области автоматического управления процессами кристаллизации и может применяться в химической промышленности.

Известен способ управления процессом кристаллизации путем охлаждения жидкой кристаллизующейся смеси с регулируемой постоянной скоростью или регулируемой постоянной разностью температур смеси и охлаждающей жидкости (1).

Наиболее близким по технической сущности к описываемому изобретению является способ управления процессом кристаллизации путем регулирования скорости охлаждения кристаллизующейся смеси в за зисимости от разности температур смеси в верхней части и на выходе реактора (2). В случае автоматизации непрерывного технологического процесса однов|ременно с созданием физических условий для образования веществ с заданными cBQHlcTBBMH возникает задача, связанная с,необходимостью обеспечить достижение фильтруемого состояния смеси за минимально короткий промежуток времени, тем самым обеспечить минимальный объем реакционной аппаратуры .и .высокую эффективность процесса. Известный способ для решения этой задачи не пригоден.

С целью повышения эффективности процесса в предлагаемом способе скорость охлаждения к ристаллизующейся смеси регулируют экстремально в зависимости от значения критерия цроизводительности процесса, причем в качестве критерия производительности процесса используют количество потерь готового продукта.

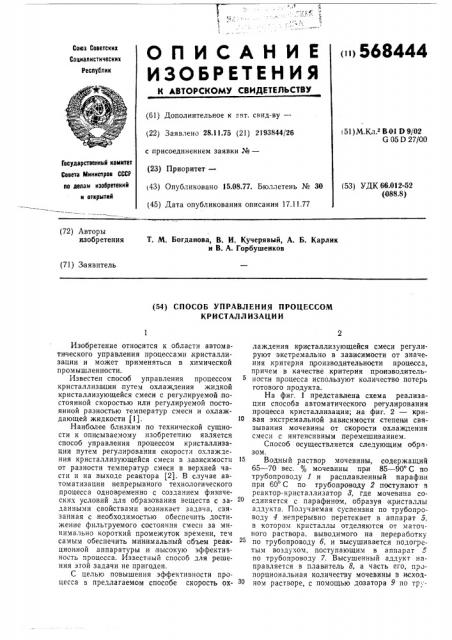

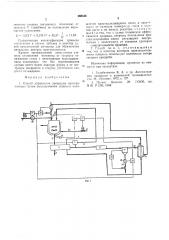

На фиг. 1 представлена схема реализации способа автом атич еского ретулирования процесса кристаллизации; иа фиг. 2 — кри10 вая экстремальной зависимоСти степени связывания мочевины от скорости охлаждения смеси с интенсивным перемешяванием.

Способ осуществляется следующим образом.

Водный раствор мочевины, содержащий

65 — 70 вес. % мочевины при 85 — 90 С по трубопроводу 1 и расплавленный парафин при 60 С по трубопроводу 2 поступают в реактор-кристаллизатор 8, где мочевина соединяется с парафином, образуя кристаллы аддукта. Получаемая суспензия по трубопроводу 4 непрерывно перетекает в аппарат 5. в котором кристаллы отделяются от маточного раствора, выводимого на переработку. по трубопроводу б, и высушивается подогретым воздухом, поступающим в аппарат 5 по трубопроводу 7. Высушенный аддукт направляется в плавитель 8, а часть его, пропорциональная количеству мочевины в исходном растворе, с помощью дозатора 9 по тр .568444

t0

15 г>0

65 бопроводу 10 рециркулпр ет з реактор-кристаллизатор 8 для образозания центров начала кристаллизации и ускоэения процесса связывания мочевины.

В процессе нагрева до 135 — 140 С аддукт плавится, разлагается и в декантаторе 11 разделяется на слой парафина и расплазлечной мочевины. Парафин через перелив по трубопроводу 12 поступает в теплообменни к

13, где отдает тепло воздуху, предназначенному для сушки аддукта, а затем рецпркулирует по трубопроводу 14 в реактор-кристаллизатор 8; мочевина из декантатора 11 по трубопроводу 15 выводится «а грануляц:t t!».

Исходный раствор мочезины поступает з кристаллизатор с предыдущей технологической стадии, и поэтому неизбежны колебания его температуры и концентрации в пределах, указанчых выше. Эти изменения наряду с другими, присущими процессу кристаллизации. являются возмущающими факторами для схемы управления узлом кристаллизашп и выделения мочевины. Регулятор 16 выполняет известную функцию стабил:>заци I соотношения исходных реагентов с тем, чтобы весовое соотношение парафина к мочевнче поддержизалось постоянным и было равно 1: 3.5 (кг/кг). Независимой переменной зеличиной для регулятора 16 является сигнал от функционального блока 17, который формирует произведение сигналов от расхогэмера !8 и концентратомера 19, характеризующее количество мочевпны, поступающей на кристаллизацию.

Этот же сигнал от функционального блока 17 поступает в качестве задания на дозатор 9 регулируемых криста1лов готового аддукта, обеспечивая их пропорциональную п<>дачу в реактор 8 для интенсификации прэцесса кристаллизации и связывания мочевины.

Скорость охлаждения реакционной смеси в реакторе 8 может быть различной в зависимости от количества охлаждающей жидкости, проходящей в единицу времени через его рубапхку из трубопровода 20. Температ»ра и теплоемкость хладагента не регулируются и принимаются на определенном длительном отрезке времени постоянными. Скорость снижения температуры з реакторе регулируется с помощью клапана 21 таким образом, что при необходимости увеличения скорости охлаждения клапан увеличивает подачу хладагента, и, наоборэт, ля сн:«жсния скорости охлаждения реакционной сме=и уменьшает подачу хладагента.

Сигнал на клапан 21 поступает о«экс>; мального регулятора 22, который отыскивает и поддерживает такое положение клапана

2l, т. е. величи.«у скоро=;и . хлажлен.>я р=а-;ционной смеси, которая обеспе «ивает .i.;>кс lмальную степень сзязывания мэчевины аддукт, т. е. ее минимальные потери. При фиксированной производительности реакто20

55 ра скорость охлаждения смес;! однозначно определ,>ется перепадом тем Icратуры (Л!) до и после реактора. з.taче.«пе котэрого отрабатывается с помощью термопар 23 и функцпона lbltîãо блока 24. Размеры реактора невелики и рассчитаны на пятиминутное пребывание смс"и (предпочтитеIbHO 3 мин).

Поток ll!стой расплавленной мочевины, непрерывно ьч-",имой из декантатора 11 с помощью регулы, ра уров;>я разде«а фаз 2з, измеряется расходомерэ»! 26. Ра»ность си-налов, поступающих от расходэмера 26 и функционального блока !7. отрабатываемая функциональным блоком 27, равна величине потерь мочевины в процессе кристаллизации.

Задача упразления узлом пр l из >ечя>ощихся у"лэвиях проведения процесса сос! > >в достижении мп>>имального зна нпя поте >ь мочевины, т. е. минимальной величины сигн!ла, снимаемого с блока 27. Существован ге четко выраженной экстремальной зависимости между скоростью охлаждения (или перепадом температур Л! реакционной смеси до и после реактора) позволяет использовать для этих целей экстремальный регулятор 22, который производит в шаговом реверсивном режиме поиск необходимого значения, соответствующего минимально возможному значению потерь целевого продукта.

Ре улятор 22 работает по пп I.«öt«ïó gaItnмп>>ания экстре»>у .>>а (! >I«i! и> и потерь) .

По lcl; экстремума осуществляется путем измечения регулятором 22 входного параметэа объекта-перепада температур з,>еактоэе.

Величина выходного сигнала регулятора, во»растая или убывая с постоянной скоростью, воздействует на исполнительный механизм регул!>ру>ощ>его клапана на линии по тачи хладагента. При этом начинает меняться в!>ходной параметр (регулируемая величина) — сигнал от функционального блока 27, поступающий на вход регулятора. Как только зеличинч этого сигнала достигнет минимального значения, запоминающее устройство ретулятор

22, следящее за изменением регулируемой величины, зафиксирует это значение и при да lbHpéøåì из енении регулируемой величины онэ;>"танется >еизменным. Когда ра",í «ца запэмнепчэ-э и входного сигнала регулятора 22 ности:"., т заранее установленной величины, регулятор осуществит реверс входной координаты объекта (перепада температур), сбросит запомненное значение экстремума и начнет отыскивать его новое значение Ве»>! >>«т скорости «поиска» рег> лятэ1>а во»ле пэ >ожения экстре «у.,>а >>>жчо изченять с помощью изменения настпойкн и>" улятора в зависимости от ви ча >1».">кцпо!«аг>!.">й зав!«с!« .>>ости параметров процесса и ди>а л: ", « .v свойств системы управления В

> а ест": ""! >лятора 22 чоже» бь>ть > >ь.

» ..>>.: .-,; >бои и»вест>>ый самонастраивающий ре-.у.»ягор.

Фу>>кциочал>,ная зави=имость потерь j> lteлевого продукта (критерия процесса, рав «о568444 фиг 1 значного степени связывания мочевины) от скорости V (арад)л ин) ее охлаждения выражается уравнением: = — 1,612 V + 0,176 V + 95,37 -- + 11,53.

Существенная интенсификация процесса достигается в случае дооавки в реактор сухой измельченной мочевины для образования начальных центров кристаллизации.

Кривая экстремальной зависимости степени связывания мочевины от скорости oxaa zen a смеси с интенсивным перемешиванием показывает, что без перемешивания кривая имеет более пологую форму и ее экстремум смещается в сторону увеличения скорости охлаждения, Формула изобретения

1. Способ управления процессом кристаллизации путем регулирования скорости охлаждения кристаллизующейся смеси в завис ч мости от разности температур -меси в верхней части и на выходе реактора, о т л и ч а ишийся тем, что, с целью повышения эффек5 тлвности процесса, скорость охлаждения кристаллизующейся смеси регулируют экстремально в зависимости от значения критерия

>изводительности процесса.

2. Способ по п. 1, отличающийся тем, что в качестве критерия производительности процесса используют количество потерь готового продукта.

Источники информации, принятые во внима-r:tå при экспертизе:

1. Голубятников В. А. и др. Автоматизация процессов в химической промышленности. М., «Химия», 1972, с. 127.

2. Патент Бельгии № 713430, кл.

В 01 P 1/00 1968

568444

1 ь я ф н

1 г

Ch 0+ocTJ76 охлткденья смеси ераД е, н

Фиг.2

Составитель Т. Чулкова

Редактор Л. Новожилова Текред М. Семенов Корректор В. Гутман

Заказ 649/1703 Изд. ¹ 66l Тираж 947 Подписное

ЦНИИПИ Государственно. о комитета Совета Министров СССР по делам изобретений и открытий

Москва. Ж-35, Раушская наб., д. 4/5

Тип. Харьк. фил. пред. «Патентл