Автомат для сборки резьбовых соединений

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕН И Я

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик

<))> 568530 (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.10.75 (21) 2177081/08 с присоединением заявки ¹â€” (23) Приоритет— (43) Опубликовано 15.08.77. Бюллетень K 30 (45) Дата опубликования описания 03.11.77 (51) М.Кл.- В 23 Р 19j06

Государственный комитет

Совета Минно ров СССР пв делам изобретений н открытий (53) УДК 621.757 (088.8) <72) Авторы изобретения

С, И. Ермишин, С. В. Котов и Л. T. Пашолок (71) Заявытель (54) АВТОМАТ ДЛЯ СБОРКИ РЕЗЪБОВЪ|Х

СОЕДИ Н ЕН И Й

Изобретение относится к станкостроению и может быть использовано при автоматизации сборочных процессов.

Известно устройство для сборки резьбозых соединений, содержащее завертывающую головку в виде шпинделя, связанного муфтой предельного крутящего момента с приводом вращения, загрузочные устройства и кулачко вый,распределительный вал (1).

Не)достатком известного устройства является невозможность автоматического поиска начала витков резьбы, что не позволяет собрать зсе комплекты деталей, поданных на сборку, требует многократного повторения процесса свинчивания, в результате чего снижается производительность оборудования.

С целью повышения производительности предлагаемый автомат снабжен механизмом обратчого вращения шпинделя, выполненным в виде ползушки, ф рикционно связанной с этим шпинделем и кинематически связанной с кулачкозым распределительным валом, причем шпиндель в месте контакта с ползушкой выполнен обрезиненным.

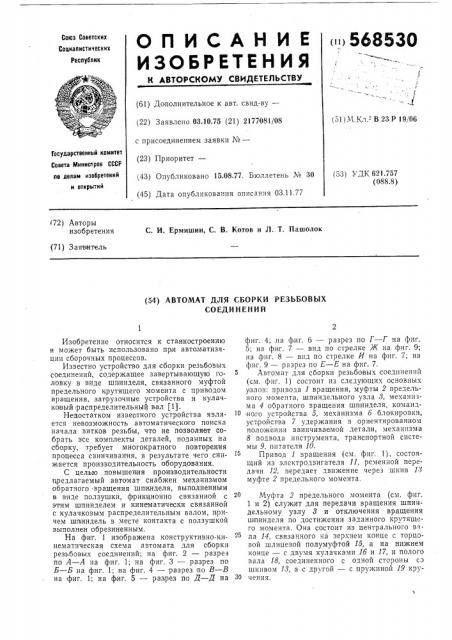

На фиг. 1 изображена конструктивно-кинематическая схема автомата для сборки резьбовых соединений; на фиг. 2 — разрез по А — А на фиг. 1; на фиг. 3 — разрез по

Б — Б на фиг. 1;,на фиг. 4 — разрез по  — В на фиг. 1; на фиг. 5 — разрез по Д вЂ” Д на фиг. 4; .на фиг. 6 разрез по 1 — 1 на фиг.

5; на фиг. 7 — вид по стрелке Я(на фпг. 9; на фиг. 8 — впд по стрелке и на фпг. 7; на фиг. 9 — разрез по Š— Е на фиг. 7.

Автомат для сборки резьбовых соединений (см, фиг. 1) состоит из следующих основных узлов: привода 1 вращения, муфты 2 предельного момента, шпиндельного узла 8, механизма 4 обратного вращения шпинделя, командного устройства 5, механизма б блокировки, устройства 7 удержания з ориентированном положении ввинчиваемой детали, механизма

8 подвода инструмента, транспортной системы 9, питателя 10.

Привод 1 вращения (см. фиг. 1), состоящий из электродвигателя 11, ремечной передачи 12, передает движение через шкив 18 муфте 2 предельного момента.

20 Муфта 2 предельного момента (см. фиг.

1 и 2) служит для передачи вращения шпиндельному узлу 8 и отключения вращения шпинделя по достижении заданного крутящего момента. Она состоит из центрального вала 14, связанного на верхнем конце с торцовой шлицезой полумуфтой 15, а на нижнем конце — с двумя кулачками 1б и 17, и полого вала 18, соединенного с одной стороны сз шкивом 18, а с другой — с пружиной 19 круЗо чения.

5ЬЗ5ЗО

Пружина кручения передает движение через планшайбу 20 и пальцы 21 ведущей полумуфте 22 и ведомой полумуфте 28. Ведущая полумуфта 22 имеет прп определснныпх условиях осевое перемещение. Она несет íà 5 себе палец 24, взаимодействующий с кулачком 16 полумуфты 22, и подпружиненный шаpèк 25.

Подпружиненный шарик вместе с кхлачком 1/ с.тужат фиксатором осевого по toit((.- 1О нпя ведущей полумуфты 22. Меи(лу полуму(ртам:: 22 и 23 расположена пружнча 26.

Движение от муфты предельного момента передается к шппндельному узлу 3. Шпиндельный узел (см. ф:tt 2) состоит пз корпусной втулки 27, п ружины 28, обрезиненного шпинделя 29, связанного с ведомой полумуфтой 28, и инструмента 30, подпружи eííîãî пружиной 81. Обрезиненный шпиндель 29 фрикционно связан с механизмом 4 обратно".о вращения шпинделя.

Механизм обратного вращения шпинделя (см. фиг. 3) служит для поиска сопрягаемых ниток в резьбовом соединении путем прэзорота в обратную сторону ввинчиваемой летали до совмеще ния первых сопрягаемых ниток во избежание заклинизанпя резьбы,при кэ Iratте чачальных гребешков резьбовых ниток.

Механизм 4 состоит из шток-рейки 82, блока шестерен 88, ползушкп 34 с рейкой 85. Ползушка 34 имеет плоский ступенчатьш профиль. Профиль М ползушки служит лля сочленения с обрезиненным шпинделем 29 и прилает ему обратное вращение, когда пэлумуфтгч

22 и 28 рассоедпнены. Профиль Н занижен по отношению к профилю M и служит для освобождения обрезиненного шпинделя 29 от действия механизма 4.

Командное устройство 5 (см. фиг. 1) включает в себя шток-рейку 82 устройства с планкой 86 и кронштейном 87, приводимые в движение от кулачка 38 распределительного вала 39, а также втулку 40 с пружиной 41, yttoo

42, направляющую колонку 48 и пружину 44.

Командное устройство согласно циклогламмс

l движения механизмов определяет момент подключения муфты предельного момента к шпинлельному узлу и момент ее отключения, Механизм 6 блокировки (см. фи". 4, 5, 6) служит для запиранпя командного устройства

5. Механизм блокировки работает от спутн!tков 45 транспортной системы 9. Механизм блокировки состоит из вала 46 с собачкой 47 и рычагом 48 и пружины 49 кручения. Запирание командчого устрой"тва 5 ссуще твляется собачкой 47 при заходе ее в паз шток-рейки 3 . Шток-.рейка 82 при этом находится з

3Р верхнем положении.

Устройство 7 удержания в ориентированном положении ввинчиваемой детали (см. фиг. 1, 7 и 9) служит для приема из питателя 10 детали, ориентирования и выдачи ее з зону свинчивания. Устройство состоит из приемной ступенчатой втулки 50 с окном, разрезного орпентатора 51, с.лужащего для поджима летали под собстзенным весом к уступам разжимных губок 52. Устройство удержания в ориентированном положении ввинчиваемой детали связано с инструментом 30 приводится в движение от механизма 8 подвола инструмента.

Механизм 8 подвода инструмента (см. фиг.

1, 4, 5, б) состоит из штока 53 с планкой 54, кронштейна 55, упорного пальца 56 и пружины 57 и приводится в лвttit(åíèå от кулачка

58, расположенного на распределительном валу 89.

Транспортная система 9 (см. фпг. 1 и 5) служит для циклическо "o подвода в зону свинчивания узлов, находящихся на спутниках 45. Cttt тни (и 45 содержат технологI! leeкие штифты 59, дающие команлу на механизм б блокировки и механизм 8 подвода инструмента. При годном собираемом узле штифт

59 находится в среднем положении относительно оси спутника, при бракованном узле в спутнике этот штифт занимает крайнее правое положение.

Подачу ввинчиваемых деталей осуществляет пптатель 10 (см. фиг. 1 и 8) по лотку

60, через отсекатель 61 в устройство 7 удержания ввинчиваемой детали з ориентированном положени и. Отсекатель 61 приводится в движение рычагом 48 механизма 6 блокировки. Отсечка каждой детали поштучно производится из лотка 60 при годном узле з спутнике 45.

Автомат для сборки резьбозых соединений работает следующим образом.

Прп подходе спутников 45 на позиц".tto свинчивания с годным собираемым узлом технологический штифт 59 поворачивает рыча"

48, вал 46 и сооачку 47. Рычаг 48 приводит в действие отсекатель 61, который отделяет из лотка 60 одну деталь. Деталь поступает з устройство 7 удержания в ориентированном положении. Одновременно с подходом спутника 45 шток-рейка 32 под действием пружины 44 опускает командное устройство 5.

Сначала оно освобождает планкой 86 втулку

40. Втулка 40 под действием пружины 41 опу"-кает шпинлельный узел 8 с ведомой полумуфтой 28. Затем кронштейн 87 перемещает ведущую полумуфту 22 вниз до фиксированного положения с помощью подпружиненного шарика 25. Тем самым муфта 2 предельного момента оказывается приведенной в исходное положение.

Одновременно с опусканием шток-рейки 82 через блэк шестерен 33 и рейку 85 ползушка

84 вхалпт профилем М в зацепление с обрезиненным шпинделем 29, т. е. механизм 4 обратного вращения шпинделя оказывается приведенным в исходное положение.

После того, как спутник 45 с корпусной деталью займет позицию свинчивания, механизм 8 подвода инструмента подводит ввинчнваемую деталь до соприкосновения с корпусной деталью и прижимает ее разрезным

568530 ориентатором 51 строго в горизонтальном положении. Это осуществляется сначала опусканием планки 54 с кронштейном 55. Одновременно с ними опускается втулка 50 с губками 52, инструмент 80 и разрезной ориентатор 51. Втулка 50 своими губками 52 касается корпусной детали и останавливается. Прн дальнейшем движении ориентатор 51 поджимает ввинчиваемую деталь к губкам 52 (деталь принимает горизонтальное положение) .

Затем инструмент 80 выбирает свободный ход в ориентаторе.и под усилием пружины 81 разжимает губки 52 с опорой о корпусную деталь.

Согласно паследовательности работы автомата происходит процесс обратного вращения детали с целью поиска первых сопрягаемых ниток. Шток-рейка 82 под действием кулачка 88 через блок шестерен 88 и рейку

85 профилем i%i ползушки 84 приводит обрезиненный шпиндель 29 во вращение, противоположное направлению свинчивания. Когда профиль М ползушки 84 выходит из зацепления с обрезиненным шпинделем 29, планка

86 командного устройства 5 поднимает втулку 40 и освобождает шпиндельный узел 8 изпод лей стви я пруж и н ы 41.

Шпиндельный узел 8 под действием своей пружины 28 в водит ведомую полумуфту 28 в зацепление с ведущей полумуфтой 22. Начинается процесс свинчивания и затяжки резьбового соединения с заданным крутящим моментом.

С увеличением крутящего момента силовая пружина 19 закручивается, при этом ведущая полумуфта 22 отстает на некоторый угол от центрального вала 14. Происходит поворот кулачков 16 и 17 относительно полумуфты 22. При достижении заданного крутящего момента (что характеризуется . определенным углом скручивания пружины 19) кулачок 17 поднимает своим профилем шарик

25 и,расфиксирует полумуфту 22 в осевом направлении. С помощью кулачка 17 от пальца 24 ведущая полумуфта 22 отходит вверх от полумуфты 28 и удерживается в расцепленном состоянии за счет пружины 26.

На этом процесс свинчивания и затяжки резьбового соединения заканчивается. Инструмент 80 отводится от собранного узла.

Спутник 45 с собранным узлом выходит нз

10 зоны свинчивания.

Если спутник 45 несет в зону свинчивания бракованный узел, то в нем технологический штифт 59 занимает крайнее правое положение. При этом рычаг 48 не поворачивается и

15 собачка 47 удерживает в застопоренном состоянии шток-рейку 82, а палец 56 механизма 8 подвода инструмента штифтом 59 стопорнтся в движении вниз. Этикам осуществляется блокировка работы всего автомата.

Фор мул а изобр етения

1. Автомат для сборки резьбовых соедчненнй, содержащий завертывающую головку

25 в виде шпинделя, связанного муфтой предельного крутящего момента с приводом вращения, загрузочные устройства и кулачковый распределительный вал, отличающийся тем, что, с целью повышения производительЗО ности, он снабжен механизмом обратного вращения шпинделя, выполненным в виде ползушки, фрикционно связанной с этим шпинделем и кинематически связанной с кулачковым распределительным валом.

З 2. Автомат по и. 1, отличающийся тем, что шпиндель в месте контакта с ползушкой выполнен обрезиненным.

Источник информации, принятый во вни4О мание при экспертизе:

1. Авторское свидетельство СССР № 441130, кл. В 23 P 19/06, 1972.

Редактор Н. Аристова

Составитель С. Новик

Техред М. Семенов

Корректор И. Симкина

Заказ 647/1700 Изд. № 679 Тираж 1207 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

Москва, Ж-35, Раушская наб., д, 4/5

Тип. Харьк. фил. пред. «Патент»