Способ получения окиси этилена

Иллюстрации

Показать всеРеферат

<""-" о

М1 -. т, бн и, Союз Советских

Социалистических

Республик »>568647 опи -иие

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.08.74 (21) 2050945/04 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано 15.08.77. Бю.летень № 30 (45) Дата опу бликования описания 30.09.77 (51) Ч.Кл. С 07 D 301/04

С 07 D 303/04

Государственный комитет

Совета Министров СССР ло делам изобретений н открытий! 53) УДК 547.717.07 (088.8) (72) Автор изобретения

H. М. Гусейнов (71) Заявитель

Ордена Трудового Красного Знамени институт нефтехимических процессов им. 1О. Г. Иамедалиева

t (54) СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА

Изобретение относится к способу получения окиси этилеча прямым окислением этилена кислородом воздуха в присутствии мелкадиспероного .серебряного катализатора на носителе.

Известен ряд способов получения окиси этилена окислением этилеча клслородом з присутствии инертгпых разбавителей. По этим способам процессы осуществляются з стационарном слое серебряного катализатора в одной или нескольких реакционных зонах.

Известегн также способ получения окиси этилена парофазным окислением этилена кислородом воздуха в,реакторе с восходящим потоком газо-контактной смеси с последующим доокслслеп нем непрореагировазшего этилена в реакторе с падающим потоком катализатора. Падающий поток катализатора в нижней части реактора образует сплошной движущийся слой, которыи подхватызается этилено-воздушчой смесью и попадает B реактор с восходящим потоком.

В à. ÷ å ñ òTç3å eкатализатора используют .мелкодисперсный серебряный катализатор на носителе, концентрация этилена в рабочей смеси 3,35О/о, процесс ведут при температуре до 300 С. Выход окиси этилена 50,5 — 63%, считая на пропущенный этилен, селектиз. ность 70,5%, концентрация целезого продукта до 2,65%, производительность каталлзатора по окиси этилена 350 — 400 г/л катализаторав1ч.

Однако поступающий на реакцию катализатор после возвращения .пз зоны, реакции

5 обла. ает заннжегнной активностью, поэтому определенная часть реактора с восходящим потоком используется неэффективно, так как скорость реакции 3 этой зоне незначительна.

Таким образом, по высоте реактора реакция

10 происходит с различной скоростью, нарастая от минимального значения в начале реактора к максимальному на выходе из него. В связи с этим и тепловыделение по высоте реактора также различное, что нарушает изотермичность процесса по высоте реактора и создает серьезные затруднения теплоотвода реакционного тепла, и приводит к снижению выходов целевого продукта и селективности процесса.

20 Для позышенпя производительности процесса по предлагаемому способу рекомендуется использозать катализатор, предварительно обработанный 1 — 5 оо.,/, кислорода от общего количества реакционной смеси.

25 Обычно обработку катализатора проводят

B:нескольких точках по высоте слоя катализатора.

Предлагаемый способ осуществляется следующим образом.

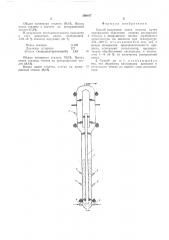

В реакционное устройство (см. чертеж) 568647

95

65 загружают через патрубок 8,катализатор, ч воздухом, подогретым до = 300 С, циркулируют его между аппаратами и 2. При достижении режимной температуры в реактор с восходящим потоком подают через патруб;ии 4 3 — 3,2 об. % этилена в смеси с воздухом.

Одновременно .в различных точках в слой катализатора через распределительные устройства 5 перед началом реакции подаюг

1 — 5 об. % (предпочтительно 3 об. % ) кислорода, считая на объем исходной реакц ионной смеси. Таким образом, этилено-воздушная смесь постоянно контактирует с катализатором, обладающим высокой активностью вследствие предва рительной обргботки его кислородом, создавая благсприятные условия,для максимального превращения сырья по высоте реактора. Продукты реакции на выходе из реактора отделяются от катализатора в сепараторном устройстве, катализатор ссыпается вниз в напорный стояк, где проходит активацию кислородом и снова поступает на реакцию, а контактный газ выводится из,системы через патрубок.

Предлагаемый способ позволя.-т увеличить производительность процесса на 85 — 90%, съем окиси этилена составляет 500 г л катализато а в ора в I ч, выход окиси этилена, считая на пропущенный этилен, 64,5%.

B примерах приведены результаты процесса окисления как для случая, когда на вторую стадию, т. е. в реактор с падающим потоком подается только непрореагировавшии в реакторе с восходящим потоком этилен, а также .для случая, .когда непрореатировавший этилен перед поступлением в реактор с падающим потоком дополняется свежим до общей оптимально допустимой концентрации его в смеси с воздухом. При этом процесс обработки катализатора контролируется расходом кислорода и скоростью потока катализатора.

Оптимальное время обработки 5 — 10 с.

Пример 1. Реактор с восходящим потоком катализатора.

Реакционная смесь, содержащая 3,00 об. % этилена в смеси с воздухом„контактирует с катализатором, предварительно обработанным кислородом. Количество кислорода, по. даваемое в слой катализатора, составляет

3 об. % . Температура реакции 290 С.

При подаче на реакцию 3 об. % этилена и 97,0 об. % воздуха получают. об. %:

Окись этилена 1,415

Двуокись утлерода 1,20

Этилен (непрореагировавший) 0,98

Общая конверсия этилена 66,8%. Выход окиси этилена, считая на превращенный тилен 70,2%.

Реактор с падающим потоком.

По чу ченнь1Й KOHTBKT(IblH аз, Bbl_#_03HllI,;1й из первого реактора, после извлечения нз него этилена, углекислоты, воды н частично азота с содержанием непрореагировавшего этнле.1а 0,98 об. ",, возвращают на повторное окисление в реактор с падающим потоком.

Температура реа.кции 270 С.

При подаче на реакцию 0,98 об. % этилена и 9902 об. % воздуха получают, об. %.

Окись этилена 0,525

Двуокись углерода 0,44

Этилен (непрореагирова вший) 0,24

Общая конверсия этилена 74,0%. Выход окиси этилена, считая на превращенный этилен 71 0%.

В результате последовательного окисления в двух реакторах смеси, содержащей 3% этилена, получают, об. %:

Окись этилена 1,940

Двуокись углерода 1,64

Этилен (непрореагировавший) 0,24

Общая конверсия этилена 92,0%. Выход окиси этилена, считая на превращенный этилен, 70,0%. Выход окиси этилена в расчете на пропущенный этилен, 64,5 о.

Пример 2. Реактор с восходящим по током катализатора. Процесс окисления ведется в аналогичных, описанны < в примере 1, условиях. При подаче на активацию, 3 об. % кислорода, 3 об. % этилена и 9? об. %

":-,îçäóõà получают, об. %:

Окись этилена 1,415

Двуокись углерода 1,20

Этилен (непрореагировавший) 0,98

Общая кснверсия этилена 66,8%. Выход окиси этилена в расчете на превращенный этилен 70,20/

Реактор с падающим потоком катализатора.

Контактный газ, выходящий из реактора

50 с восходящим потоком после извлечения из него продуктов реакции (окиси этилена, двуокиси углерода и воды) с содержанием этилена 0,98 об. % дополняется свежей порцией этилена до оощей концентрации его в смеси .воздухом 3,0 об. %. Температура реакции ч-0о C

При подаче на реакцию 3,0 об. % этилена (0,98% непрореагировавшего в первом реакторе плюс 2,02 GBem!его) и 97,0 об. % воздуха получают, об. %:

Окись этилена 1,02

Двуокись углерода 1,0

Этилен (непрореагировавший) 1,48

568647

2,435

2,2

1,48

Окись этилена

Двуокись углерода

Этилсн (непрореаг ровавший) Общая конверсия этилена 70,5%. Выход окиси этилена, считая на превращенный этилен 68 6%.

Выход окиси этилена, считая на пропущенный этилен, 48,4%.

Общая конверсия этилена 50,6%. Выход окиси этилена в расчете на превращенный этилен 67,2%.

В результате последовательного окисления в двух реакторах смеси, содер?кащей

5,02 oo. % этилена, получают, об, %:

Формула изобретения

Способ получения окиси этилена путем парофазного окисления этилена кислородом

5 воздуха в дви?кущеяся потоке серебряного катализатора на носителе .при температуре

270 — 300 С, отличающийся тем, что, с целью повышения производительности процесса, используют катализатор, предвари1О тельно обработанный кислородом, в количестзе 1 — 5 об. % от количества реакционной смес ?.

2. Способ по п. 1, отличающийся тем, что обработку кислородом проводят в

15;нескольких точках по высоте слоя катализатора.