Автомат для запрессовки деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

„. . Е Т Е но

Е г г

- сртr г.

Соеоз Советских

Социал истическиет

Республик (111 56 9424 (61) Дополнительное к авт. свид-ву (22) Заявлено 01,03,76(21) 2328953/27 с присоединением эаявки № (23) Приоритет(43) Опубликовано25,08, 7 у Бюллетень № 31 (45) Дата опубликования описания 14.09.77 (51) М. Кл.

В 23 P 11/02

В 23 Р 19/00

В 23 Р 19/02 г

Государственный комитет

Совета Мнннстраа СССР оо делам изобретений и отнрытнй (53) УДК 615.585 (088,8) Ф. Г. Ермак и В. Ф. Лукашов (72) Авторы изобретения (71.) Заявитель (54) АВТОМАТ ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА

Изобретение относится к области автомобилестроения, в частности к сборочным .автоматам, а именно к автоматам для сбор ки двигателей М-412, Известен станок, содержаший установлен- 5 ную в направляюших станины подвижную каретку, смонтированное на каретке приемное устройство для пальцев, механизм комплектования звеньев„механизм запрессовки пальцев, механизм центрирования запрессо- !О вываемого пальца относительно отверстгия комплекта звеньев гусеницы, выполненный

r в виде соосно установленных на станине по обеим сторонам оси запрессовки нижней центрируюшей вилки и верхнего прижимного Е5 штока, соединенных посредством подпружиненной шарнирно-рычажной системы, одно иэ звеньев которой шарнирно соединено с закрепленным на станине силовым пневмоцилиндром jest. 20

Однако известный станок сложен по конструкциии.

Известен также автоматический станок, содержаший смонтированные яа станине механизм ориентации, выполненный в виде двухи,соосно расположенных головок, в одной из которых по оси расположен подпружиненный центр, а в другой - подпружиненный етРивод ной врашакацийся центр, связанный со штоком силового цилиндра, механизм запрессовки в виде подвижного силового цилиндра также жехаггизи граггонортировки нетхией(2Е.

Известный станок не обеспечивает за: прессовки установочного штифта во фланец распределительного вала.

Пельео изобретения является обеспе ение э&прессовки, установочного штифта ВО фла нец распределительного вала.

Это достигается тем, что автомат снабжен ,механизмом подачи штифтов, зажимной штан,гой с закрепленным на ней по оси запрессовкй фиксатором, взаимодействуюшим через рычаг с конечным выключателем, При этом один конец штанги жестко связан с корпусом подвижного силового цилтптдра, а другой- со штоком силового цилиндра головки через подвижноустановленную на штоке вилку, Механизм подачи штифтов может быть выполеееее B виде Конической передачи свя занной через реечную передачу и тягу со

569424 штоком подвижного силового цилиндра и упора, закрепленного на стакане, При этом на одяой из конических шестерен выполнено гнездо под запрессовываемый штифт и паэ, в котором расположен конец упора, а рейка 5 выполнена подпружиненной.

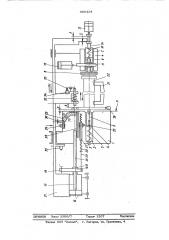

На чертеже приведена кннематическая схема автомата.

Автомат для запрессовки штифта во фланец.радпределительного вала содержит смон- 3о тированный на станине 1 механизм ориентации 2, выполненный в виде двух соосно расположенных головок 3 и 4.

В одной из головок по оси расположен центр 5, установленный во втулке 6, под- !5 пружиненной пружиной 7, а в другой - центр

8, установленный во втулке 9, взаимодействующей с пружиной 10, приводимой во вращение реечной передачей 11.

Приводом реечной передачи 11 служит силовой цилиндр 12, а приводом продольного перемещения центра 8 - силовой цилиндр

13, соединенный через вилку 14 и пружину

10 со втулкой 9.

Механизм запрессовки -15 выполнен в ви-.125 де подвижного силового цилиндра 16 со штоком 17, соединенным через рычаг 18 с

1 упором 19 и с запрессовочным пуансоном

20. Автомат снабжен механизмом 21 транспортировки распределительных валов 22.

Механизм подаии -23-эаирессовываемых

° штифтов 24 выполнен в виде конической передачи, состоящей иэ конических шестерен

25 и 26 ьсвязанной через реечную передачу, рейка 27 которой с двух сторон взаимо 5 действует с пружиной 28, и тягу 29 со штоком подвижного силового цилиндра 16. .А также механизм 23 содэржит упор 30, закрепленный на станине.

Автомат также содержит зажимную штан- 4О гу 31 с закрепленным на ней по оси запрес= совки подпружиненным фиксатором 32, вза- имодействующим через рычаг 33 с конечным выключателем 34. На штанге акже уста новлен конечный выключатель 35, а на ста- !5 нине -конечный выключатель 36, Автомат работает следующим образом, Шаговый транспортер автоматической линии обработки расгределительного вала на своей опоре тодает распределительный вал % на ось цгнтров головок 3 и 4. При этом он своим фла}щем нажимает на конечный выкл,. чатель 36, который дает команду цилиндру

13. головки 4. Пилиндр 13 выдвигает вращающийся центр 8, вал 22 фиксируется в 55 центрах 5 и 8. Первоначальный зазор а уменьшается до минимально необходимого, обеспечиваюп1его вращение распределител

I ного вала за сч т того, что усилие пружины 7 больше усилия пружины 10.

При движении штока цилиндра 13 через вилку 14 после выбора;::-лора б" получает движение штанга 31. Г!ри этом фиксатор 3 2, установленный на кронштейне штанги, прижимается к внутреннему торцу фланца уаспределительного вала и утопает в кронштейне. Зазор "в" также уменьшается до минимально необходимого, обеспечивая свободное вращение вала 22 в центрах

5и8, При утопании фиксатор 32 через рычаг

33 нажимает на конечный выключатель 34, который дает команду цилиндру 12. Шток цилиндра связан с рейкой 11 и при своем движении рейка вращает центр 8, а с ним

4 и вал 22. Идет ориентация отверстия фланца, в которое прессуется штифт 24 фиксатором 32.

Утопленный фиксатор 32 скользит по внутреннему торцу фланца и при совпадении отверстия фланца вала 22 с фиксатором32 он западает в отверстие, соосно ориентируя отверстие с запрессовочным пуансоном 20, Таким образом распределительчый вал соориентирован по отверстию, шток цилиндра

12 с рейкой 11 возвращаются в исходное положение, центр 8 при этом не вращается благодаря наличию обгонной муфты (на чертеже не показана).

При эападании фиксатора 32 в отверстие фланца распредилительного вала конечный выключатель 34 освобождается и дает команду цилиндру 16, Шток цилиндра 16 идет вперед, при этом он через рычаг 18, Фягу

29; пружину 28, блок-шестерню 26 вращает шестерню 25, которая переносит штифт 24 из вертикального положения в го ризонтальное, соосное с отверстием фланца распределительного вала. Шестерня 25 повоо рачивается только на 180, так как упор 30, входящий в паз шестерни, ограничивает ее поворот. Шток же 17 продолжает свое движение, шестерня 26 и рейка 27 останавливаются, а тяга 29 движется, сжимал пружину 28, Запрессовочный пуансон 20 входит в гнездо шестерни 25, в котором находится запрессовызаемый штифт 24, выталкивает его и несет к месту запрессовки.

В момент захода штифта 24 в отверстие фланца возрастает сила сопротивления, дей- ° ствующая на шток 17 цилиндра 16, начинает сво движение корпус цилиндра 16 в сторону, противоположную ышижению штока

17, Вместе с корпусом движется и штанга

31, при этом она зажимает фланец распреде» лительного вала, зазоры "а", в, "r вы бираются и происходит запрессовга штифта 24 во фланец распределительного вада.

Изгиб и поломка фланца от усилил эа прессовки исключаются вследствие, того, что

569424 фланец будет зажат. В конце эапрессовки штифта 24 упор 19 нажимает на конечный выключатель 35, который,дает команду цилиндрам 13 и 16 на возврат в исходное положение. Вал 22 ляжет на опоры транспортера 21 и выйдет иэ зоны головок, а на его место поступит другой. Цикл повторяется.

Формула изобретения

1. Автомат для запрессовки деталей типа вал-втулка, содержащий смонтированные на станине механизм ориентации, выпол- 5 т

I пенный в виде двух соосно расположенных головок, в одной из которых по оси расположен подпружиненный центр, -а в другойприводной подпружиненный вращающийся центр, связанный со штоком силового ци- 29 линдра, механизм запрессовки в виде подвижного силового цилиндра, а также меха-.

У. низм транспортировки деталей, о т л ич а ю ш и и с я тем,что,сцелью обесйе чения запрессовки установочного штифта во фланец распределительного saaa, он снабжен механизмом подачи штифтов, зажимной штангой и закрепленным на ней по оси запрессовки фиксатором,I взаимодействующим через рычаг с конечным выключателем, при этом один конец штанги жестко связан с корпусом; подвижного силового цилиндра, а друto@ - со штоком силового цилиндра головки через подвижно установленную на штоке вилку.

2. Автомат по п. 1, о т л и ч а ю,щ и йс я тем, что механизм подачи штифтов выполнен в виде конической передачи, связан .ной через реечную передачу и тягу со штоком подвижного силового цилиндра, и упора, закрепленного на станине, при этом на одной из конических шестерен выполнено гнез до под запрессовываемый штифт и паз, в котором расположен конец упора, а рейка выполнена подпружиненной.

Источники информации, принять е во внимание при экспертизе

1. Авторское свидетельсгво СССР

No 30693B, кл. В 23 P 19/00, 1971.

2. Авторское свидетельство СССР

No 365232, кл. В 23 P 19/02, 1973.