Устройство для закалки цилиндрических плоских деталей

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (ш 570647

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистимеских

Республик (61) Дополнительное к авт. саид-ву (22) Заявлено 26.02.76 (21) 2330565/02

- с присоединением заявки № (51) М Кл г С 21D 1/62

С 21D 9/40

Государственный комитет

Совета Министров СССР

Jl0 делам изобретений и открытий (23) Приоритет — 10.06.75

Опубликовано 30;08.77. Бюллетень № 32

Дата опубликования описания 05.09.77 (53) УДК 621,784(088.8) (72) Авторы изобретения (71) Заявитель

М. Г. Тартаковский, В. В. Смирнов, А. П. Морозов и П. И. Смагин

Куйбышевский филиал Всесоюзного научно-исследовательского конструкторско-технологического института подшипниковой промышленности (54) УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ

ПЛОСКИХ ДЕТАЛЕЙ

Изобретение относится к области термической обработки и может быть применено, например, при закалке деталей типа колец.

Наиболее близким к предложенному является устройство для закалки цилиндрических деталей, содержащее пуансон и расположенную соосно с ним матрицу, размещенную в ванне с закалочной средои. Матрица выполнена в виде оправки со сквозным цилиндрическим отверстием, диаметр которого равен номинальному наружному размеру деталей, высота оправки больше высоты деталей, а разгрузочный и загрузочный лотки устройства расположены с противоположных торцов оправки (1).

Однако известное устройство не создает периодического объемного сжатия деталей в процессе охлаждения, что не позволяет повышать качество деталей и не обеспечивает автоматизации процесса закалки.

Целью изобретения является автоматизация процесса путем периодического объемного сжатия в процессе охлаждения.

Для этого предлагаемое устройство снаб* жено направляющими колонками с пружинами, между которыми установлена матрица, а лоток разгрузки снабжен плоской плитой со сменными упорами, жестко установленной на направляющих колонках.

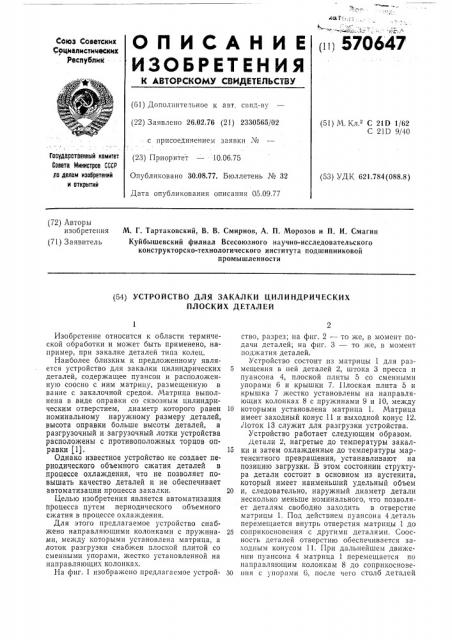

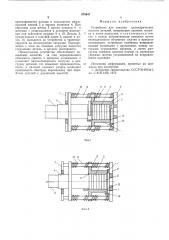

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 — то же, в момент подачи деталей; на фпг. 3 — то же, в момент поджатия деталей.

Устройство состоит из матрицы 1 для раз5 мещения в ней деталей 2, штока 3 пресса и пуансона 4, плоской плиты 5 со сменными упорами 6 и крышки 7. 11лоская плита 5 и крышка 7 жестко установлены на направляющих колонках 8 с пружинами 9 и 10, между

10 которыми установлена матрица 1. Матрица имеет заходный конус 11 и выходной конус 12.

Лоток 13 служит для разгрузки устройства.

Устройство работает следующим образом.

Детали 2, нагретые до температуры закал15 ки и затем охлажденные до температуры мартенситного превращения, устанавливают на позицию загрузки. В этом состоянии структура детали состоит в основном из аустенита, который имеет наименьший удельный объем

20 и, следовательно, наружный диаметр детали несколько меньше номинального, что позволяет деталям свободно заходить в отверстие матрицы 1. Под действием пуансона 4 деталь перемещается внутрь отверстия матрицы 1 до

25 соприкосновения с другими деталями. Соосность деталей отверстию обеспечивается заходным конусом 11. При дальнейшем движении пуансона 4 матрица 1 перемещается по направляющим колонкам 8 до соприкоснове30 ния с упорами 6, после чего столб деталей

570647

1г

Фиг.2 проталкивается дальше и зажимается между плоской плитой 5 и торцом пуансона 4. При обратном ходе штока 3 пресса пуансон 4 и матрица 1 возвращаются в исходное положение под действием пружин 9 и 10. Деталь 2, прилегающая к плоской плите 5, падает в лоток 13, выводится из устройства и транспортируется на последующие операции. Одновременно с этим на позицию загрузки подается следующая деталь, и процесс повторяется.

Предлагаемое устройство обеспечивает повышение качества за счет периодического объемного сжатия в процессе охлаждения и позволяет автоматизировать загрузку и разгрузку деталей, что повышает производительность, а наличие сменных упоров позволяет производить быструю переналадку при обработке деталей с различной высотой.

Формула изобретения

Устройство для закалки цилиндрических плоских деталей, содержащее пуансон, матри5 цу и лоток разгрузки, отличающееся тем, что, с целью автоматизации процесса путем периодического объемного сжатия в процессе охлаждения, устройство снабжено направляющими колонками с пружинами, между ко10 торыми установлена матрица, а лоток разгрузки снабжен плоской плитой со сменными упорами, жестко установленной на направляющих колонках.

15 Источники информации, принятые во внимание при экспертизе

1. Лвторское свидетельство СССР № 395441, кл. С 21Р 1/62, 1972.

570647

Ю 8

Ouz.3

Составитель Л. Мальцева

Техред И. Карандашова

Редактор 3. Ходакова

Корректор Л. Котова

Типография, пр. Сапунова, 2

Заказ 1940/10 Изд. № 728 Тираж 593 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 5К-35, Раушская наб., д. 4/5