Установка для непрерывного изготовления плитных материалов

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистичесюа

Республик . (11) 57 1386 (61) Дополнительное к авт. свид-ву (22) Заявлено 09.04.76(2!) 2345827/15

Ъ с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано05.09.77.Бюллетень № 33 (45) Дата опубликования описания 29.09.77 (51) М. Кл.л

В 29 д 5/08

Государственный комитет

Совета Министров СССР оо делам изобретений и открытий (5З) УДК 674.052:

;674. 815-41 (088, H) H, P. Маруфенко, Б. Н. Звягин и А. M. Заврвжнов (72) Авторы изобретения

Всесоюзный научно-исследовательский институт церевообрабвтываюшей промышленности (71) Заявитель (54) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ

ПЛИТНЫХ МАТЕРИАЛОВ

Изобретение относится к установке для непрерывного изготовления плитных материа лов и может быть использовано в проиэвод стве древесностружечных плит. 5

Известна установка для непрерывного из. готовления плитных материалов, включакнцая станину, формирукацую машину, участок формирования ковра, обогреваемый прессовый барабан, бесконечную прессукицую ленту, 10 установленную на натяжных барабанах и подпрессовочном валу с механизмом прижима

Известна также установка для непрерыв- 15 ного изготовления плитных материалов, включающая станину, формирующую машину, участок формирования ковра, обогреваемый прессовый барабан, бесконечную прессуюшую ленту, установленную на натяжных барабанах и..20 подпрессовочном валу с механизмом прижима, и устройство для калибрования И .

Недостатками известных установок является большая длина прессукицей ленты и: низкое качество готовых плит, Ж

Цель изобретения — сокращение длины прессуклцей ленты и повышение качества готовых плит.

Это достигается тем, что участок формирования ковра расположен на поверхности обогреваемого прессового барабана перед подпрессовочным валом, устройство для калибрования снабжено механизмом регулирования толщины плиты в виде ролика, концы которого соединены с общим приводным валом посредством винтовых пар и червячных редукторов, а механизм прижима подпрессовочного вала выполнен в виде пакетов тарельчатых пружин, установленных нв смонтированных на станине направляющих.

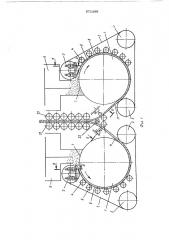

На фиг, 1 схематически изображена установка, общий вид; на фиг. 2 — разрез

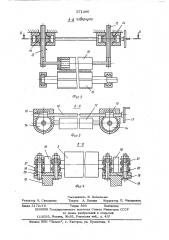

А-А фиг. 1; на фиг. 3 — разрез Б-Б фиг. 2; нв фиг. 4 — разрез В-В фиг. 1.

Установка имеет два горизонтально смежные и параллельно расположенные обогреваемые прессовые барабаны 1, частично охваченные непрерывными стальными лентами 2.

Последняя огибает подпрессовочные валы 3, 4, и натяжные барабаны 5. Формирующие

571386 машины 6 для формирования:ковра из проклеенной стружки установлены над щцщнд. рическои поверхностью 7 обогреввемых прессовых барабанов 1. Поверхность последних в зоне охвата прессуюшей ветвью 8 непрерывной стальной ленты 2 образует прес-. совый канал 9. На выходе из прессового канала установлено устройство для калибро- вания 10, выполненное, например, в виде фрезерных или шлифовальных валов. Над калибруемой плитой 11 установлен механизм регулирования толщины плиты в виде ролика

12, концы которых соединены с винтами

13. Последние завернуты в центральные от» верстия червячных колес 14, образуюших с И червяком 15 червячные редукторы. Вал 16 является обшим для двух червяков 15. На валу 16 установлен мвховичок 17.

Подпрессовочный ввл 3 установлен в корпусах 18 подшипников на станине 19 прес- 20 са. На станине 19 пресса находятся цилиндоические направляющие 20, симметрично расположенные с двух сторон корпуса 18, Последний установлен на направляющих 20 и при помощи йакетов тарельчвтых пружин 2

21 поджат к станине 19 пресса. Пакеты тарельчатых пружин 21 подбирают таким обрвзол1, чтобы сулгма усилий их составляла усилие прессования, в величина сжатия паке« тв пружин 21 была доствто пгой для прохож- ЗО дения случайно насыпанного высокого ковра и исключала поломку подпрессовочного вала

3, Установка работает следукидим образом.

Приводят во вращение обогреввемые прес-З5 совые барабаны 1 совместно с непрерывными стальными лентвгли 2, направление которых в зоне прессового канала 9 одинаково, Включают в работу формируюшие станции

6. Последние формируют ковер из проклеен40 ной древесной стружки нв поверхность 7 врвшвюшихся обогреваемых прессовых барабанов 1. Сформированный нв каждой из двух поверхностей 7 стружечный ковер нагревает ся за счет тепла обогреваемых прессовых барабанов 1, и без перегиба ковер попадает под подпрессовочные валы. Пря помоши пакетов тарельчвтых пружин 21 по направляюшим 20 станины 19 перемещают корпуса 18 подпрессовочного вала 3. Усилие пакетов тарельчатых пружин 21 рассчитано на полную упрессовку стружечного ковра. При этом корпуса 18 установлены на станине

19 таким образом, что создают необходимый зазор прессования в прессовом канале

9 между подпрессовочным валом 3 и барабаном 1. В случае прохождения ковра значительно большей то пцины, чем рассчитано по технологии, усилие рвспорв под валом 3 пре-; 60 одолевает усилие пакета тарельчатых пружин 21 и приподнимает по направлякщим

20 подпрессовочный вал 3. до состояния равновесия усилий распора и пакета пружин

21, Зтим достигается заданный режим прессования и исключается поломка .подпрессовочного вала, Усилие подпрессовки регулируют изменением количества тарельчатых пружин 21 в пакете, чем исключают излишний расход мощности на подпресссвку, например, по сравнению с прижимом гидроциЮ линдрами. Движущийся по каналу 9 ковер упрессовывают вайами 4, прессуюшей ветвью 8 ленты 2 и обогревают or барабана 1. На выходе из канала 9 получают спрессованную плиту 11, которую в процессе движения калибруют головками 10. Толщину квлиброввния плиты устанавливают на ходу машины, поворачивая маховичок 17. При этом врвщаюшийся вал 16 через червячок 15 приводит во врашение червячные колеса 14, Последние, врашвясь при помощи резьбы, перемешают вдоль оси червячного колеса 14 винты 13, чем устанавливается зазор калибрования между роликом 12 и квлибрующим валом 10.

Формула изобретения

Установка для непрерывного изготовления плитных л атериалов, включаюшвя станину, формирующую маи:ину, участок формирования ковра, обогреваел ый прессовый барабан, бесконечную прессуюшую ленту, установленную нв натяжных барабанах и подпресссвочном валу с механизмом прижима, и уст ройство для квлибрования> о т л и ч в ю ш в я с я тем, что, с целью сокрашения длины прессуюшей ленты и повышения ка чества готовых плит, участок формирования ковра расположен на поверхности обогреввемого прессового барабана перед подпрессовочнblлf валол, устройство для калиброввния снабжено механизмом регулирования толщины плиты в виде ролика, концы которого соединены с общим приводным валол посредством винтовых пар и червячных редукторов, а механизм прижима подпресссвочного вала выполнен в виде пакетов тарельчатых пружин, установленных на смонтированных на станине направляюших.

Источники информации, принятые во внимание при экспертизе:

1. Патент СССР № 388394, кл. В 293 5/00, 1971., 2. Авторское свидетельство ¹ 496191, кл. В 290 5/08, 1974.

571386

A-Д ппйрнупт Риг. 2

19

Редактор Н; Скворцова

Заказ 3172/10 Тираж 850 Подписное

11HHHI1H Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

21

/Ю

Составитель Э. Бегельман

Техред A. Богдан Корректор П. Макаревич, Филиал ППП "Патент, r. Ужгород, ул. Проектная, 4