Эмаль

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Саюа Саваетеких

СО14ианиетичвеким

Рееп1(блин (!!) 571446

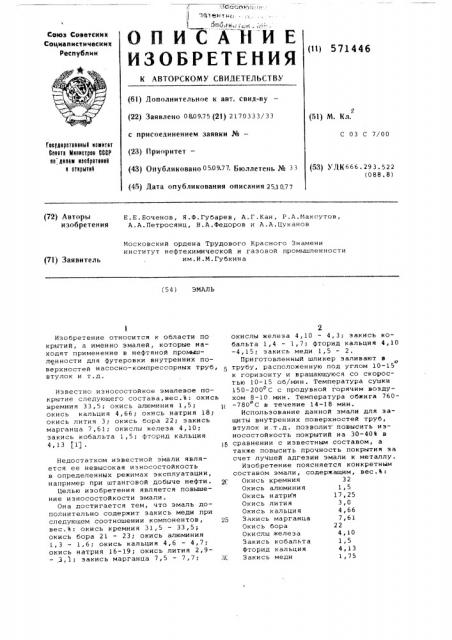

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (6!) Дополнительное к авт. свид-ву (22) Заявлено 080975 (2!) 2170333/33 с присоединением заявки №вЂ” (23) Приоритет— (43) Опубликовано o50977. Бюллетень № 33 (45) Дата опубликования описания 251077 (5!) М. Кл, С 03 С 7/00

Гввцнратввнный намнтвт

Санвтн Мнннатрав СССР ла лалла нзайрвтвннй н атнрытнй (53) УДК666 ° 293. 522 (088.8) (72) Авторы изобретения

Е.Е.Боченов, Я.Ф.Губарев, А.Г.Кан, P A Максутов, А.А.Петросянц, В.А.Федоров и A.A.Öóêàíoâ

Московский ордена Трудового Красного Знамени институт нефтехимической и газовой промышленности им.И.М.Губкина (7!) Заявитель 54 ) ЭМАЛЬ

Изобретение относится к области по крытий, а именно эмалей, которые находят применение в нефтяной промышленности для футеровки внутренних поверхностей насосно-компрессорных труб, втулок и т.д.

Известно износостойкое эмалевое покрытие следующего состава,вес.Ъ: окись времния 33,5; окись алюминия 1,5; И окись кальция 4,66; окись натрия 18; окись лития 3; окись бора 22; закись марганца 7,61; 4,10; закись кобальта 1,5; фторид кальция

4,13 jlJ . 15

Недостатком известной эмали является ее невысокая износостойкость в определенных режимах эксплуатации, например при штанговой добыче нефти.

Целью изобретения является повышение износостойкости эмали.

Она достигается тем, что эмаль дополнительно содержит закись меди при следующем соотношении компонентов, вес.Ъ: окись кремния 31,5 — 33,5; окись бора 21 — 23; окись алюминия

1,3 — 1,6; окись кальция 4,6 — 4,7; окись натрия 16-19; окись лития 2,93,1; закись марганца 7,5 — 7,7;

2 окислы железа 4,10 — 4,3; закись кобальта 1,4 — 1,7; фторид кальция 4,10

-4,15; закись меди 1,5 — 2.

Приготовленный шликер заливают в о трубу, расположенную под углом 10-15 к горизонту и вращающуюся со скоростью 10-15 об/мин. Температура сушки

150-200 С с продувкой горячим воздухом 8-10.мин. Температура обжига 760-780 С в течение 14-18 мин.

Использование данной эмали для защиты внутренних поверхностей труб, втулок и .т.д. позволит повысить износостойкость покрытий на 30-40% в сравнении с известным составом, а также повысить прочность покрытия за счет лучшей адгеэии эмали к металлу.

Изобретение поясняется конкретным составом эмали, содержащим, вес.Ъ:

Окись кремния 32

Окись алюминия 1,5

Окись натрия 17,25

Окись лития 3,0

Окись кальция 4,66

Закись марганца 7,61

Окись бора 22

Окислы железа 4,10

Закись кобальта 1,5

Фторид кальция 4 13

Закись меди 1,75

Формула изобретения

Составитель С.Белобокова

Техред A.Àëàòíðåâ Корректор - ПатРушева

Редактор И.Квачадзе

Заказ 3191/14 Ти раж 5 83 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытиИ

113035, Москва, Ж-35,Раушская наб., 4/5

Филиал ППП Патент, г.ужгород, ул.Проектная,4

Эмаль обладает следующими свойствами.

При удельном давлении (кг/сД: 5;

10> 15у 20; 26> 30; 40 — износ покры-тия (мг) составляет соответственно: не обнаружен; 12,3; 18,5; 22,4; 40,r;

68,5; 144,7.

Эмаль, включающая окись кремния, окись бора, окись алюминия, окись кальция, окись натрия, окись лития, закись марганца, окислы железа, закись кобальта, фторид кальция, о т л и ч а ю щ а я с я тем, что, с целью повышения износостойкости, она дополнительно содержит закись меди при следующем соотношении компонентов, вес.В:

Окись кремния 31,5 — 33,5

Окись бора 21 - 23

Окись алюминия 1,3 — 1,6

Окись кальция 4,6 - 4,7

Окись натрия 16 — 19

Окись лития 2,9 — 3,1

Закись марганца 7,5 — 7,7

Окислы железа 4,1 - 4,3

Закись кобальта 1,4 — 1,7

Фторид кальция 4,1 — 4,15

Закись меди 1 5 " 2

Источники информации, принятые во внимание- при экспертизе:

1.Технологический регламент Туймазинского завода медицинского стекла на Эмалирование внутренней поверхности насоснокомпрессорных труб, r, Туймаза, 1973,