Станок для продольной прокатки

Иллюстрации

Показать всеРеферат

(ц 572323

Союз Советскик

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 07.07.75 (21) 2152117/27 с присоединением заявки № (23) Приоритет

Опубликовано 15,09.77. Бюллетень № 34

Дата опубликования описания 03.09.77 (51) М Кл г В 21Н 7/14

В 21Н 1/20

Государственный камите, Совета Министров СССР по делам изобретений н открытий (53) УДК 621.99.7(088.8) (72) Автор изобретения

Г. Я. Гаврилов (71) Заявитель (54) СТАНОК ДЛЯ ПРОДОЛЬНОЙ ПРОКАТКИ

Изобретение относится к обработке металлов давлением и может быть использовано при производстве изделий типа торсионных валов.

Известен станок для продольной прокатки, содержащий станину, смонтированный на вертикальных направляющих станины корпус, привод его возвратно-поступательного перемещения вдоль оси прокатки, размещенные в корпусе рабочие профильные ролики, верхнее зажимное приспособление, выполненное в виде установленного в станине с возможностью перемещения вдоль оси прокатки шпинделя, нижнее зажимное приспособление, выполненное в виде установленного в станине соосно шпинделю неподвижного упора, два механических захвата, размещенные соответственно на шпинделе на упоре (11.

Недостатком известного устройства является возможность проворачивания деталей в центрах при прокатке, что снижает надежность работы станка.

Цель изобретения — повышение надежности работы станка и его производительности.

Для этого предлагаемый станок снабжен закрепленной в верхней части шпинделя траверсой, кинематически связанной с приводом перемещения корпуса, и двумя противовесами, связанными гибкой связью соответственно с корпусом и траверсой. Механизмы захвата выполнены в виде цанговых патронов.

Кинематическая связь траверсы с приводом перемещения корпуса выполнена в виде зубчатых реек и связанных с ними зацеплением зубчатых колес, установленных через магнитные муфты на осях, размещенных на траверсе.

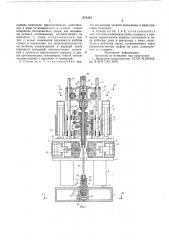

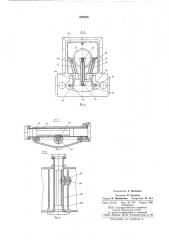

На фиг. 1 показан предлагаемый станок, общий вид с разрезом по шпиндельному устройству; на фиг. 2 — то же вид, в плане (разрез по А — А на фиг. 1); на фиг. 3 — то же, разрез по Б — Б фиг. 1; на фиг. 4 — то же, разрез по  — В на фиг. 1.

Станок содержит станину с опорной частью

1, продольную часть 2 станины с направляющими 3, установленный на иих корпус 4 с суппортами 5, несущими рабочис профильные ролики б, контактирующие с опорными ролика20 ми 7. Суипорты приводятся в возвратно-поступательное движение штоками 8 гпдроцплиндров 9. На верхнем выступе продольной части 2 станины закреплены гидроцилиндры

10 со штоками 11, закрепленными на корпусе

25 4. Сверху на станине смонтировано верхнее зажимное приспособлсние, содержащее гильзу 12 шпинделя, установленную на подшипниках 13, 14, делительный механизм 15, установленный иа гильзе 12 и приводимый в ко30 лсбатсльиое движение от штока 16 гидроци572323 линдра, механизм фиксации 17, взаимодействующий со штоком 18 гидроцилиндра. На верхнем конце гильзы 12 закреплена шлицевая втулка 19, взаимодействующая со шлицами шпинделя 20.

На верхнем конце шпинделя 20 на подшипниках 21 установлена траверса 22, в которой смонтирован гидроцилиндр 23, шток-рейка 24 которого связана с зубчатым колесом 25, установленным на шлицевом конце винта 26, взаимодействующего с закрепленной в корпусе гайкой 27 и через упорный подшипник 28, пружину 29 передающего движение штанге 30, на нижнем конце которой закреплен цанговый патрон 31, помещенный своим коническим концом в коническое отверстие гайки 32, закрепленной на нижнем конце шпинделя 20. Траверса 22 соединена гибкой связью ЗЗ, переброшенной через блоки 34, 35 с противовесом

36. Корпус 4 соединен гибкими связями 37, переброшенными через блоки 38, 39 с противовесом 40. Сверху на корпусе 4 закреплены две штанги 41 с зубчатыми рейками, опертыми во втулках 42, 43, кинематически связанными с зубчатыми колесами 44, установленными на осях 45 с электромагнитными муфтами 46. На нижнем конце шпинделя 20 закреплена втулка 47, взаимодействующая с внутренней поверхностью гильзы 12. Соосно со шпинделем

20 на опорной части 1 станины смонтировано нижнее зажимное приспособление, состоящее из упора 48 с гайкой 49, в коническом отверстии которой установлены цанговый патрон

50, закрепленная на штанге 51, в отверстии которой размещен толкатель 52 с пружиной

53. Нижний конец штанги 51 опирается па упорный подшипник 54 с пружиной 55, установленной па винте 56, взаимодействующем с гайкой 57 и получающим вращение от зубчатого колеса 58, сцепленного со шток-рейкой

59 гидроцилиндра 60. В цанговых патронах

31, 50 зажата деталь 61.

Станок работает следующим образом. Заготовку подают на ось шпинделя 20. Включением электромагнитных муфт 46 скрепляют шпиндель 20 через штанги 41 с корпусом 4.

Масло подается в бесштоковые полости гидроцилиндров 10, которые своими штоками 11 смещают шпиндель 20 вниз до тех пор, пока заготовка не окажется в цанговых патронах

31, 50. При этом толкатель 52 уйдет во внутрь цангового патрона 50, а пру>кина 53 его сжимается. Далее масло подается в гидроцилиндры 23, 60, шток-рейки которых 24, 59 приводят во вращение зубчатые колеса 25, 58 и через винты 26, 56 подшипники 28, 54, сжимая пружины 29, 55 смещают штанги 30, 51 и зажимают заготовку в цанговых патронах.31, 50. Электромагнитные муфты 46 отключаются. Масло подается в бесштоковые полости гидроцилиндров 10 и корпус 4 с рабочими профильными роликами смещается в крайнее нижнее положение до жесткого упора и электровыключателя (на черт. не показаны). Масло подается в бесштоковые полости гидроци5

35 о

65 линдров 9 и суппорты 5 штоками 8 сближаются до тех пор, пока рабочие профильные ролики 6 не углубятся в заготовку на требуемую глубину прокатки, определяемую упорами (на черт. не показаны). Далее масло подается в штоковые полости гидроцилиндров 10. Корпус

4 смещается вверх до тех пор пока упор, закрепленный на одной из штанг 41 не достигнет электровыключателя (на черт. не показан), установленного на траверсе 22. В это время профильные рабочие ролики 6 достигнут расчетного положения, образуя вторую галтель на заготовке. Масло подается в гидроцилиндр 60, цанговый патрон 50 разжимается. Масло подается одновременно в гидроцилиндр привода механизма фиксации 17, шток

18 которого через систему рычагов расфиксирует шпиндель 20. Далее масло подается в бесштоковые полости гидроцилиндров 9, которые через штоки 8 разводит ползуны 5 с профильными роликами 6 до электровыключателей (на черт. не показаны). После этого масло подается в гидроцилиндр делительного механизма 15, шток-рейка которого 16 через зубчатый сектор и храповик поворачивают гильзу 12 и шпиндель 20 с цанговым патроном 31 и заготовкой на требуемый угол. Вновь подается масло в гидроцилиндр механизма фиксации 17. Гильза и шпиндель 20 фиксируются от вращения. Одновременно масло подается в гидроцилиндр 60 механизма за>кима, и цанга

50 зажимает заготовку. Масло подается в бесштоковые полости гпдроцилиндров 9, ползуны

5 сближаются, врезаясь в заготовку профильными роликами 6 и цикл прокатки повторяется необходимое число раз до тех пор, пока деталь не достигнет требуемых параметров по длине, диаметру раскатанной части и чистоте ее поверхности; упор шпинделя 20 в этот момент достигает электровыключателя (на черт. не показаны), установленного на продольной части 2 станины, и цикл обработки заканчивается. Цанговый патрон 50 разжимается, включаются электромагнитные муфты 46. Масло подается в бесштоковые полости гидроцилиндров 10. Шпиндель 20 с деталью 61 уходит в крайнее верхнее положение, необходимое для съема детали, Цанга 31 разжимается и готовую деталь 61 удаляют со станка.

Применение предлагаемого станка для изготовления торсионов ступенчатых валиков и т. п. обеспечит повышение надежности и производительности на данной операции.

Формула изобретения

1. Станок для продольной прокатки, содержащий станину, смонтированный на вертикальных направляющих станины корпус, привод его возвратно-поступательного перемещения вдоль оси прокатки, размещенные в корпусе рабочие профильные ролики, верхнее зажимное приспособление, выполненное в виде установленного в станине с возможностью перемещения вдоль оси прокатки шпинделя, 572323 нижнее зажимное приспособление, выполненное в виде установленного в станине соосно шпинделю неподвижного упора, два механизма захвата, размещенные соответственно на шпинделе и упоре, отличающееся тем, что, с целью повышения надежности работы станка и повышения его производительности, он снабжен закрепленной в верхней части шпинделя траверсой, кинематически связанной с приводом перемещения корпуса, и двумя противовесами, связанными гибкой связью соответственно с корпусом и траверсой.

2. С та но к по п. 1, отличающийся тем, что механизмы захвата выполнены в виДе цайговых патронов.

3, Станок по пп. 1 и 2, отличающийся тем, что кинематическая связь траверсы с приG водом перемещения корпуса выполнена в виде зубчатых реек и связанных с ними зацеплением зубчатых колес, установленных через электромагнитные муфты на осях, размещенных на траверсе.

10 Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 350553, кл. В 21Н 7/14, 1970.

572323 б-б

Составитель Т, Яковлева

Редактор Н. Хлудова

Техред И. Михайлова Корректор Н. Аук

Заказ 2211/1 Изд. № 770 Тираж 1080

Подписное

НПО Государственного комитета

Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Уы,4

Типография, пр. Сапунова, 2