Устройство для прокатки периодических профилей

Иллюстрации

Показать всеРеферат

ОПИСAHИЕ 572325

ИЗОБРЕТЕН И Я оюз советских

Социалистических

Респубпик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 01.09.75 (21) 2168545/27 с присоединением заявки № (23) Приоритет

Опубликовано 15.09.77. Бюллетень № 34

Дата опубликования описания 19.09.77 (51) М. Кл е В 21Н 8/00

Государственный номитет

Совета Министрав СССР ее делам изобретений и аткрытий (53) УДК 621.771.63 (088.8) (72) Авторы изобретения

А. А. Гребенец, М. И. Павленко, А. А. Яковлев, Г. И. П(ейчев,".

А. Ф. Бакай и Л. И. Танцюра (71) Заявитель (54) УСТРОЙСТВО ДЛЯ ПРОКАТКИ ПЕРИОДИЧЕСКИХ

ПРОФИЛЕЙ

Изобретение относится к обработке металлов давлением, а именно к устройствам для получения точных профильных заготовок из труднодеформируемых материалов методом периодического проката.

Известно устройство для прокатки, у которого валки подогреваются индукционными нагревателями (1). Индукционные нагреватели установлены внутри валков, что является целесообразным для гладких бочкообразных валков больших размеров и жесткости.

Недостатком такой конструкции является высокая трудоемкость и энергоемкость при осуществлении нагрева поверхностных слоев сменных бандажных колец валков, используемых при прокатке периодических профильных заготовок.

Известно и другое устройство для прокатки труднодеформируемых материалов в вакууме (2), Оно состоит из двух валков, установленных в подушках и закрытых теплоизоляционными кожухами с размещенными в них нагревательными элементами, и привода валков.

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Недостатком его является то, что теплоизоляционные кожуха являются цельными, так как это приводит к значительным потерям времени при переналадке стана и настройке его на другие профили.

Целью изобретения является повышение производительности за счет сокращения времени на переналадку и настройку на другие профили.

5 Это достигается тем, что теплоизоляционные кожухи обоих рабочих валков выполнены составными с разъемом в плоскости, проходящей через оси валков, и установлены с возможностью перемещения в направлении, пер10 пендикулярном плоскости разъема.

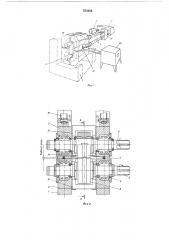

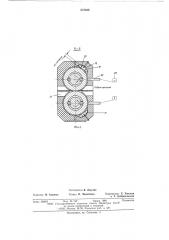

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 — предлагаемое устройство, общий вид; на фиг. 3 — разрез по

А — А на фиг. 2 (расположение теплоизоля15 ционных кожухов с тепловыми камерами нагрева и подогрева валков).

Устройство состоит из станины 1, в которой установлены нижние неподвижные подушки 2 с валком 3 на подшипниках 4 и верхние под20 вижные подушки 5 с валком 6. Валки 3 и 6, на которых закреплены бандажные профилирующие кольца 7 и 8, соединены универсальными шпинделями 9 с шестеренчатым механизмом 10, связанным через редуктор 11 с

25 электродвигателем 12.

Нажимное устройство 13, с помощью которого регулируется рабочий зазор между бандажными профилирующими кольцами 7 и 8, жестко связано с верхними подвижными по30 душками 5 и направляющими кронштейнами

14, на которых установлены две секции теп572325 ремещаются на то же расстояние теплоизоляционные кожухи 15 с тепловыми камерами 17 для нагрева верхнего профилирующего кольца

7, поскольку они жестко закреплены на упо10 мянутых направляющих кронштейнах 14. Следовательно, сохраняется постоянным расстояние между источником 19 излучения тепловой энергии и облучаемой рабочей поверхностью профилирующих колец 7 и 8.

15 При достижении рабочей температуры 300—

900 С на поверхности профилирующих колец

7 и 8, в зависимости от деформируемого материала, источники 19 излучения тепловой энергии автоматически переключаются аппарату20 рой 22 и 23 на пониженное напряжение в режим подогрева профилирующих колец 7 и 8.

В режиме подогрева выделяемое источником

19 тепло расходуется только на компенсацию теплопотерь.

25 Обеспечение постоянства расположения тепловых камер 17, закрытых теплоизоляционными кожухами 15, относительно профилирующих колец 7 и 8, сводит к минимуму разность между количеством тепла, получаемого

30 и отдаваемого полосовой заготовкой валкам и окружающей среде, что, в свою очередь, позволяет вести процесс периодического проката при постоянной температуре. Деформирование нагретой заготовки инструментом, нагревае35 мым до температуры заготовки, обеспечивает тем самым однородность структуры деформируемого материала.

При переналадке устройства и настройке его на другие профили составные части кожу40 хов 15 раздвигаются по кронштейнам 14 и 16 в стороны.

Формула изобретения

Устройство для прокатки периодических

45 профилей, содержащее два рабочих валка, установленных в подушках и закрытых теплоизоляционными кожухами с размещенными в них нагревательными элементами, и привод валков, отличающееся тем, что, с целью

50 повышения производительности за счет сокращения времени на переналадку и настройку на другие профили, теплоизоляционные кожухи обоих рабочих валков выполнены составными с разъемом в плоскости, проходящей через

55 оси валков, и установлены с возможностью перемещения в направлении, перпендикулярном плоскости разъема.

Источники информации, принятые во внимание при экспертизе

60 1. Авторское свидетельство СССР № 286944, кл. В 21b 27/08, 1970.

2. Крупенин А. В. и др. «Вакуумные прокатные станы», М., Машиностроение, 1973, с. 99.

3 лоизоляционных кожухов 15. На направляющих кронштейнах 16 нижних неподвижных подушек 2 также установлены другие две секции теплоизоляционных кожухов 15. Четыре теплоизоляционных кожуха охватывают и изолируют рабочие валки от окружающей среды.

В одном из кожухов каждой пары (верхней и нижней), со стороны подачи заготовок, смонтированы тепловые камеры 17, открытые в сторону профилирующих колец 7 и 8. Теплоизоляционные кожуха 15 выполнены с разъемом по вертикальной оси рабочих валков 3 и б.

Теплоизоляционные кожухи 15 с камерами

17 составляют устройство для нагрева и подогрева проч..; ирующих колец 7 и 8, установленное на направляющих кронштейнах 14 и 16, жестко связанных с подушками 2 и 5 так, что расстояние от теплоизоляции, источников излучения тепловой энергии камер 17 до облучаемой поверхности сменных профилирующих колец 7 и 8 рабочих валков 3 и б является постоянным и не зависит от настройки для осуществления необходимой деформации при прокатке аэродинамических профилей.

Тепловые камеры 17 при постоянной плотности облучения обеспечивают определенную температуру нагрева и подогрева профилирующих колец 7 и 8 в зависимости от времени и силы источника излучения.

Каждая тепловая камера 17 содержит отражатель 18, источники 19 излучения тепловой энергии, контакты 20, которые вынесены из зоны нагрева и изолированы керамикой и асбоцементом. Заготовка на валки подается через окно 21, выполненное в секциях теплоизоляционных кожухов 15.

Для контроля и согласования температур рабочей поверхности профилирующих колец 7 и 8 в рабочей зоне, а также для автоматического поддержания рабочей температуры поверхностных слоев профилирующего инструмента, в зоне перехода «камера нагрева— рабочая зона» смонтированы контрольные устройства 22, передающие сигнал температурного режима аппаратуре 23 управления р а ботой тепловых к ам ер 17.

Устройство для периодического проката работает совместно с автономным устройством

24 для нагрева заготовок. Связь между ними осуществляется с помощью подающего устройства.

Устройство для периодического проката работает следующим образом.

Вращение от электродвигателя 12 передается через редуктор 11, шестеренчатый механизм 10 и универсальные шпиндели 9 к валкам 3 и б, на которых закреплены профилирующие кольца 7 и 8. Регулировку рабочего зазора между профилирующими кольцами 7 и 8 производят перемещением подвижных подушек 5 совместно с валком 6 посредством нажимного устройства 13, а следовательно и

4 верхних подвижных подушек 5 с направляющими кронштейнами 14, перемещается и валок 6 с профилирующим кольцом 7, обеспечивая необходимый рабочий зазор между вторым профилирующим кольцом 8. При этом пе572325

A-A

Фиг.,у

Редактор И. Хлудова

Заказ 2083/9 Изд. ¹ 749 Тираж 1080 Подписное

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Составитель В. Лазутин

Техред И. Михайлова

Корректоры: Е. Хмелева и T. Добровольская