Устройство для закрепления инструментальных оправок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (() 572338

Со(оз Советских

Социалистических

Республик (63) Дополнительное к авт. свид-ву— (22) Заявлено 13.06.75 (21) 2144553/08 (51) М. Кл.е В 23В 47, 00

В 23В 31j04 с присоединением заявки №

Государственный комитет

Совета Министров СССР (23) Приоритет

Опубликовано 15.09.77. Бюллетень № 34

Дата опубликования описания 07.09.77 (53) УДК. 621.952.5 (088.8) ло лелам изобретений и открытий (72) Авторы изобретения

А. П. Сафроиенко и Б. И. Климов (71) Заявитель (54) -УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ИНСТРУМЕНТАЛЬНЫХ

ОПРАВОК

Изобретение относится к станкостроению, в частности к тяжелым горизонтально-расточным и фрезерно-расточным станкам, и может быть использовано как на новых станках, так и на ранее изготовленных.

Известны устройства для закрепления инструментальных оправок в шпинделе станка посредством поворотных рычагов.

Цель изобретения — механизация крепления оправок на станках, имеющих выдвижной и невыдвижпой шпиндели, и повышение жесткости выдвижного шпинделя.

Предлагаемое устройство отличается от известных тем, что оно снабжено кольцами, которые закреплены на передней торцовой части выдвижного и невыдвижного шпинделей и несут центрирующие пояски для установки на них колец с выступами, причем между каждой парой сопрягающихся колец размещены упругие элементы, а в невыдвижном шпинделе выполнены пазы для поворотных рычагов, которые взаимодействуют с соответствующим кольцом, имеющим выступ.

Для передачи крутящего момента от выдвижного и невыдвижного шпинделей к кольцам с центрируюшими поясками, последние снабжены втулками, через которые проходят винты для крепления этих колец на шпинделях.

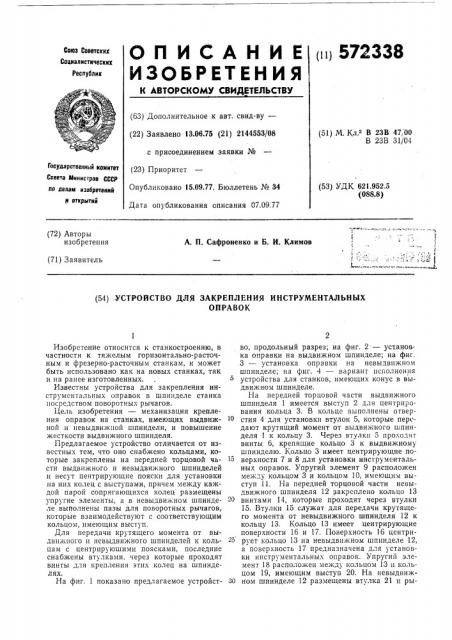

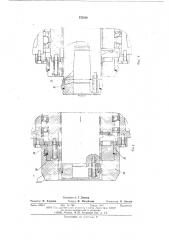

На фиг, 1 показано предлагаемое устройство, продольный разрез; на фиг. 2- — установка оправки на выдвижном шпинделе; на фиг.

3 — установка оправки на невыдвижном шпинделе; на фиг. 4 — вариант исполнения устройства для станков, имеющих конус в выдвижном шпинделе.

На передней торцовой части выдвижного шпинделя 1 имеется выступ 2 для центрирования кольца 3. В кольце выполнены отверстия 4 для установки втулок 5, которые передают крутящий момент от выдвижного шпинделя 1 к кольцу 3. Через втулки 5 проходят винты 6, крепящие кольцо 3 к выдвижному шпинделю. Кольцо 3 имеет центрирующие поверхности 7 и 8 для установки инструментальных оправок. Упругий элемент 9 расположен между кольцом 3 и кольцом 10, имеющим выступ 11. На передней торцовой части невыдвижного шпинделя 12 закреплено кольцо 13 винтами 14, которые проходят через втулки

15. Втулки 15 служат для передачи крутящего момента от невыдвижного шпинделя 12 к кольцу 13. Кольцо 13 имеет центрирующие поверхности 16 и 17. Поверхность 16 центри25 рует кольцо 13 на невыдвпжном шпинделе 12, а поверхность 17 предназначена для установки инструментальных оправок. Упругий элемент 18 расположен между кольцом 13 и кольцом 19, имеющим выступ 20. На невыдвиж30 ном шпинделе 12 размещены втулка 21 и ры572338 чаги 22, расположенные равномерно по окружности. Количество рычагов зависит от жесткости втулки 21 и должно быть не менее двух. Рычаги 22 могут качаться вокруг осей

23. Крутящий момент от колец 3 и 13 к инструментальным оправкам 24 и 26 передается известным способом (например через шпоночное соединение).

Кольцо 3 имеет торцовую повер. ность 26, а выступ 11 кольца 10 имеет торцовую поверхность 2 . Кольцо 17 имеет торцовую поверхность 28, а выступ 20 кольца 19 имеет торцовую поверхность 29.

Коническая оправка 30 с центрирующим пояском 31 предназначена для центрирования кольца 3 на выдвижном шпинделе, имеющем конусное отверстие. Коническая оправка 30 в этом случае должна быть надежно зафиксирована в выдвижном шпинделе.

При движении шпинделя 1 «назад» производится отжим инструментальной оправки, установленной на выдвижном или невыдвижном шпинделях, и подготовка механизма к зажиму.

При движении шпинделя 1 «назад» кольцо

10, нажимая своим торцом на втулку 21, деформирует упругий элемент 9. Под действием втулки 21 рычаги 22, поворачиваясь вокруг оси 23, нажимают на кольцо 19 и деформируют упругий элемент 18. В результате деформации упругих элементов 9 и 18 расстояние между торцовой поверхностью 26 и торцочой поверхностью 27 выступа 11 кольца 10, а также торцовой поверхностью 28 и торцовой поверхностью 29 выступа 20 кольца 19 уменьшается. Когда деформация упругих элементов 9 и 18 достигнет величины, достаточной для установки инструментальной оправки, движение шпинделя 1 прекращается. На этом заканчивается подготовка механизма к зажиму инструментальной оправки.

Инструментальная оправка 24 устанавливается известным образом на кольцо с центрирующим пояском 3 так, чтобы ее выступы

32 зашли за торцовую поверхность 27 выступа

11 кольца 10, после этого шпиндель 1 перемещается «вперед» и вместе с ним перемещается кольцо 10, освобождая упругий элемент 9.

Под действием упругого элемента 9 кольцо 10 торцовой поверхностью 27 выступа 11 нажимает на выступ 32 инструментальной оправки

24 и прижимает ее к торцовой поверхности 26 кольца 3.

При перемещении шпинделя 1 кольцо 10 освобождает втулку 21 и под действием упругого элемента 18, кольцо 19, рычаги 22 и втулка 21 возвращаются в исходное положение.

При установке инструментальной оправки

25 на невыдвижном шпинделе 12 механизм работает в той же последовательности, что и при установке инструментальной оправки на выдвижном шпинделе. Освободившийся упру10 гпй элемент 18 перемещает кольцо 19, которое торцовой поверхностью 29 выступа 20 нажимает на выступы 33 инструментальной оправки 26 и прижимает ее к торцовой поверхности 28 кольца 13. Кольцо 10 под действием

15 упругого элемента 9 возвращается в исходное положение, При отжиме инструментальной оправки, установленной на шпинделе 1 или 12, работа механизма происходит в той же последова20 тельности, что и прп подготовке механизма к зажиму. При движении шпинделя 1 «назад» кольца 10 и 19, деформируя упругие элементы соответственно 9 и 18, освобождают инструментальную оправку.

Формула изобретения

1. Устройство для закрепления инструмен30 тальных оправок в шпинделе станка посредством поворогны. рычагов, î i,l и . J ю щ е е с я тем, что, с целью механизации крепления оправок на станках, имеющих выдвижной и невыдвижной шпиндели. и повышения жестко35 сти выдвижного шпинделя, устриц. во снабжено кольцами, которые закреплены на передней торцовой части выдвижного и невыдвижного шпинделей и несут центрируюшие поя:ки для установки на них колец с выступами, 40 причем между каждой парой сопрягающихся колец размещены упругие элементы, а в невыдвижном шпинделе выполнены пазы для поворотных рычагов, которые взаимодействуют с соответствующим кольцом, имеющим

45 выступ, 2. Устройство по п. 1, отличающееся тем, что для передачи крутящего момента от выдвижного и невыдвижного шпинделей к

50 кольцам с центрирующими поясками, последнис снабжены втулками, через которые проходят винты для крепления этих колец на шпинделях, 57233Ь

1 ° Л,1

Составитель Г. Довиар

Редактор Н. Хлудова Техред И. Михайлова Корректор Л, Котова

Подписное

Заказ 1996j7 Изд. ¹ 758 Тираж !207

НПО Г>стдарствеппопо и митета Совета Мини тров СССР по делам изобре ений и открытий

l 13035, Москва, iK-35, Раушская на6., д. 4;5

Типо рафия, пр Сапунова, 2