Способ электродуговой сварки и наплавки

Иллюстрации

Показать всеРеферат

О ll И C À Н И Е 1п1 ST2346

Со1оа СоветскиХ

Социалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (б1) Дополнительное к авт. свид-ву (22) Заявлено 02,06.75 (21) 2140592/27 (51) М. КлР В 23К 9/16 с присоединением заявки №

Государственный комитет

Совета 1йииистров СССР ло делам изобретений и открытий (23) Приоритет

Опубликовано 15.09.77. Бюллетень № 34 ! Дата опубликования описания Об.09.77 (53) УДК 621.791.75 (088.8) (72) Авторы изобретения

П. А, Норин, Н. И, Малышев и А. А. Кирьянов (71) Заявитель Челябинский политехнический институт им. Ленинского Комсомола (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ И НАПЛАВКИ

Изобретение относится к области сварочного производства и может найти применение при механизированной сварке деталей, изготовленных из различных металлов и сплавов, а также при наплавке.

Известен способ электродуговой сварки вертикально располо кенных деталей, при котором расплавление металла осуществляют зависимой дугой, горящей между концом горизонтально расположенного электрода и поверхностью сварочной ванны (1). Однако при сварке деталей больших толщин (например свыше 10 мм) необходимо колебание дуги (электрода) по зазору между деталями с целью оплавления кромок детали и образования сварного шва. Это усложняет конструкцию автомата.

Известен способ электродуговой сварки и наплавки, при котором расплавление металла с образованием сварочной ванны осуществляют факелом независимой дуги (2). В этом случае факел дуги располагается перпендикулярно к поверхности металла сварочной ванны. Таким образом создается значительное механическое давление на жидкий металл сварочной ванны, что приводит к неудовлетворительному формированию шва. Для соединения деталей больших толщин необходимо применять многопроходную сварку, что снижает производительность сварочного процесса.

Целью изобретения является улучшение формирования металла шва и повышение производительности процесса. Для этого по предлагаемому способу факел независимой

5 дуги направляют параллельно сварочной ванне.

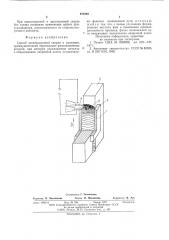

На чертеже показана схема осуществления предлагаемого способа.

Сварку и наплавку деталей осуществляют

10 в вертикальном положении деталей с принудительным формированием сварочного шва в кристаллизаторах 1, Расплавление металла деталей 2 осуществляют факелом 3 независимой дуги, горящей между плавящимися

15 электродами 4 в защитной среде.

Факел дуги вводят в зазор между деталями и направляют параллельно поверхности сварочной ванны 5.

Сварку осуществляют автоматом, переме20 щающимся вертикально.

Способ позволяет производить сварку деталей толщиной до 50 мм за один проход, собранных с зазором или без зазора с разделкой или без разделки, при этом толщина сва25 риваемого металла зависит от длины факела, вводимого в зазор между деталями. При сварке с разделкой кромок угол раскрытия кромок составляет 10 — 30 в зависимости от толщины деталей.

30 Возможна двусторонняя сварка деталей толщиной до 100 мм.

572346

Формула изобретения

Составитель Г. Тготиенкова

Корректор Н. Аук

Техред И. Михайлова

Редактор Л. Василькова

Заказ 1996/14 Изд. № 758 Тираж 1207

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раугпская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2

При односторонней и двусторонней сварке без зазора возможно применение одного кристаллизатора, расположенного со стороны сварочного автомата.

Способ электродуговой сварки и наплавки, преимущественно вертикально расположенных деталей, при котором расплавление металла с образованием сварочной ванны осуществляют факелом независимой дуги, о т л и ч а юшийся тем, что, с целью улучшения формирования металла шва и повышения производительности процесса, факел независимой дуги направляют параллельно сварочной ванне.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3582608, кл. 219 †1, 1971.

2. Авторское свидетельство СССР № 80936, кл. В 23К 9/16, 1948.