Способ очистки обжигового сернистого газа

Иллюстрации

Показать всеРеферат

572426

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

{ .оюз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт, свид-ву (22) Заявлено 25.03.76 (21) 2339304/26 с присоед инен ием заявки № (23) Приоритет

Опубликовано 15.09.77. Бюллетень № 34

Дата опубликования описания 04.09.77 (51) М. Кл е С 01В 17/76

В 01D 53/14

Государствеииый комитет

Совета Мииистров СССР оо делам изоЬретеиий и открытий (53) УДК 661.257(088.8) (72) Авторы изобретения В. Н. Новожилов, В. С. Епифанов, А. Ф. Сафонов и Б. Т. Васильев (71) Заявитель (54) СПОСОБ ОЧИСТКИ ОБЖИГОВОГО СЕРНИСТОГО ГАЗА

Изобретение относится к производству серной кислоты из всех видов сырья, дающих при обжиге .загрязненные газы, н частности к очистке обжиговых газов от огарковой пыли и примесей, мышьяка, селена, фтора идр.

При традиционном способе очистки обжиговый сернистый газ, содержащий огарковую пыль, указан ные примеси и некоторое количество серного ангидрида, направляют при

300 — 350 С на промывку серной кислотой, осуществляемую в две стадии в д вух последовательных промывных башнях с выносными холодильниками кислот. Образующийся в промывных башнях сернокислотный туман выделяют в двух ступенях электрофильтров, разделенных увлажнительной башней. Воду, необходимую для связывания серного ангидрида, подают в жидком виде в сборник второй промывной башни (1)..П ри таком способе очистки в первой стадии промьовки образуется мелкодисперсный туман, который не осаждается во второй стадии промывки. В очистном отделении перекачивают насосами большие объемы циркулирующих кислот.

Технологический процесс сложен и многостадиен.

Наиболее близким к изобретению является:способ очистки обжигового газа, при котором газ промывают серной кислотой в одну стадию, затем охлаждают до 40 C в две стадии в двух последовательных трубчатых холодильниках, после каждого холодильника сернокислотный туман выделяют в электрофильтрах. Воду .подают в очистное отделение

5 в сборник промывной башни (2). В этом способе объем перекачиваемых кислот значительно меньше, чем в традиционном, но его недостатками являются низкая степень очистки газа от мелкодисперсного тумана и

10 сложность технологического процесса.

Целью изобретения является .повышение степени очистки газа от тумана и упрощение процесса.

Поставленная цель достигается тем, что

15 газ после промывки подают на охлаждение в трубы снизу вверх со скоростью 10—

30 м/с, 10 — 90% образующегося при этом конденсата возвращают с температурой 50—

100 С на вход газа в трубы, а 50 — 70 воды

20 вводят в виде пара в газ перед его охлаждением, остальную часть воды вспрыскивают в жидком виде в газ перед п ромывкой.

Предлагаемый способ позволяет за счет впрыскивания воды в газ перед промывкой

25 снизить дисперсность ту мана, образующегося на стадии промывки, укрупнить этот туман на стадии охлаждения за счет ввода пара в газ перед охлаждением и плавного режима охлаждения, обусловленного наличием в тру30 бах восходящей пленки возвращаемого кон.

572426 денсата, и повысить степень осаждения тумана на стадии охлаждения в трубах при высоких скоростях движения газа в трубах.

Газ после стадии охлаждения содержит IHQбольшое количество тумана, состоящего из укрупненных частиц. Это упрощает последующее выделение тумана из газа,:что может быть осуществлено в более простых и дешевых волокнистых фильтрах.

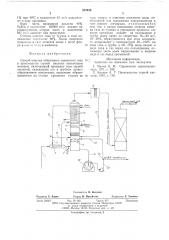

На чертеже представлена принципиальная технологическая схема для осуществления способа очистки обжигового сернистого газа согласно изобретению.

При 300 — 350 С по газоходу 1 обжиговый сернистый газ, содержащий 3 — 8% водяных паров, 0,1 — 0,3% серного ангидрида, 10 — 13% сернистого ангидрида, а также огарковую пыль, (0,05 — 0,8 г/нм ) и примеси мышьяка, селена и фтора, подают в подогреватель конденсата 2, откуда выводят по газоходу 3 при

280 — 300 С. В газоход 3 впрыскивают воду при 15 — 25 С, после чего температура газа составляет 270 — 290 С, а влажность 4 — 9%.

Этот газ направляют в комплексный аппарат промыватель-охладитель 4. В его нижней зоне на барботажной тарелке 5, работающей в провальном режиме, осуществляют промывку газа серной кислотой концентрацией 30 — 50/o

Н $04 в адиабатических условиях при 60—

80 С. После промывки газ освобождают от брызг кислоты во встроенном сепараторе 6 и направляют на охлаждение в верхнюю часть промывателя 4. Эта часть состоит из трубного пучка 7, охлаждаемого снаружи водой, и двух нижерасположенных распределительных устройств 8 и 9. Газ после промывки, содержащий 12 — 15% паров воды и 15 — 25 г/нм туманообразной серной кислоты, подают с температурой 70 — 120 С в распределительное устройство 8, где через щели 10 в него вводят водяной пар в количестве 50 — 70% от общего количества воды, необходимого для связывания содержащегося в газе серного ангидрида. Затем газ через распределительное устройство 8 подают в трубный пучок 7. В распределительное устройство 9 подают также подогретый конденсат с температурой 50—

100 С, который через щели 11 вводят на внутреннюю поверхность рабочих труб 12.

Газ подают в рабочие трубы 12 снизу вверх со скоростью 10 — 30 м/с, что позволяет создать восходящую пленку конденсата, предотвратить тем самым резкое охлаждение газа на начальном участке, укрупнить содержащийся в нем туман и обеспечить высокую степень его осаждения в трубном пучке до остаточного содержания 0,1 — 0,3 г/нм .

Охлажденный в трубном пучке 7 до 35—

40 С газ подают в волокнистый туманоуловитель 13 для выделения остаточного тумана до требуемой нормы 0,005 г/нм, а затем направляют в сушильную башню 14.

Конденсат из трубного пучка 7 выводят с концентрацией 0,5 — 1,5% Н $04 по трубопроводу 15. В точке 16 его делят на два потока, 5

60 б5

Один поток, составляющий 10 — 90% общего расхода, направляют по трубопроводу 17 в подогреватель 2, где нагревают до 50 — 100 С и после этого по трубопроводу 18 возвращают на вход газа в трубы через распределительное устройство 9. Другой поток при 35 — 40 С подают по трубопроводу 19 на барботажную тарелку 5. Туда же направляют и конденсат из туманоуловителя 13 по трубопроводу 20.

Кислоту концентрацией 30 — 50% Н $04 выводят из аппарата по трубопроводу 21 в сборник 22, откуда насосом подают в трубопровод

23. В точке 24 этот поток делят на две части. Одну часть по трубопроводу 25 возвращают на стадию промывки, а другую часть выводят как продукцию.

Описанный способ позволяет достичь степени осаждения тумана в зоне охлаждения, равной 99, в то время как в известном способе степень очистки не превышает 93%.

Реализация изобретения существенно упростит технологическое оформление процесса за счет исключения дорогостоящих и громоздких электрофильтров и совмещения промывки и процесса охлаждения в одном интенсивном аппарате.

Пример. Обжиговый сернистый газ в количестве 90 тыс. нм /ч с содержанием 11,4 об.

% $02) 0,1 об % $0з 5 об. % НяО, 0 5 г/нм огарковой пыли и примеси мышьяка и фтора при 325 С подают в подогреватель конденсата, а затем в промыватель-охладитель, Перед промывкой в газ впрыскивают воду с температурой 20 С в количестве 417 кг/ч. В нижней части промывателя-охладителя сернистый газ промывают 40% -ной серной кислотой при

70 С. На выходе из зоны промывки газ содержит 20 г/нм туманообразной серной кислоты. Перед охлаждением в газ вводят водяной пар при 100 С в количестве 688 кг/ч, что составляет 62,5% от всей вводимой в очистное отделение воды. Газ подают снизу вверх в охлаждаемые рабочие трубы диаметром

40 мм и длиной 3,5 м со скоростью 25 м/с.

На вход газа в трубы подают подогретый конденсат с температурой 72 С в количестве

560 кг/ч. Подогрев конденсата от 40 до 72 С осуществляется за счет тепла обжигового газа.

На выходе из трубного пучка газ содержит 6 об. % водяных паров и 0,2 г/нм туманообразной соляной кислоты.

Конденсат выводят из трубного пучка с концентрацией 1% Н $04 в количестве

700 кг/ч и делят на два потока. Один поток, составляющий 80% от общего расхода или

560 кг/ч, после подогрева до 72 С возвращают на вход в рабочие трубы, а второй в количестве 140 кг/ч при 40 С подают в зону промывки.

Выделение тумана серной кислоты из охлажденного газа производят в волокнистом туманоуловителе, после которого содержание тумана соответствует 0,005 г/нм . Конденсат из туманоуловителя с концентрацией около

572426

Формула изобретения

Составитель Н. Видякин

Техред И. Михайлова

Корректор Е. Хмелева

Редактор Е. Хорик

Заказ 2223/7 Изд. № 742 Тираж 671

НПО Государственного комитета Совета Министров СССР по делам изобрстеннй If открытий

113035, Москва, 1К-35, Раушская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2

1 % при 40 С в количестве 81 кг/ч направляют в зону промывки.

Одну часть промывной кислоты 40%

Н2$04 в коли1естве 140000 кг/ч подают на рециркуляцию, вторую часть в количестве

667 кг ч выводят как продукцию.

Степень очистки газа от тумана в зоне охлаждения составляет 99%. После очистного отделси1я в газе остается менее 1 мг/м фтора и слс.-ы .;ылц и мышьяка.

Способ очистки обжигового сернистого газа в производстве серной кислоты контактным методом, включающий промывку газа серной кислотой, охлаждение его в трубном пучке с образованием конденсата, выделение образовавшегося на стадии промывки тумана из газа, подачу в очистное отделение воды, необходимой для связывания содержащегося в газе серного ангидрида, отличающийся тем, что, с целью повышения степени очист5 ки газа от тумана и упрощения процесса, газ после промывки подают на охлаждение в трубы снизу вверх со скоростью 10 — 30 м/с, 10 — 90о/о образующегося при этом конденсата возвращают с температурой 50 — 100 С на

10 вход газа в трубы, а 50 — 70 воды вводят в виде пара в газ перед его охлаждением, остальную часть воды впрыскивают в жидком виде в газ перед промывкой.

15 .

Источники информации, принятые во внимание при экспертизе

1. Малин К. М. Справочник сернокислотчика, 1971, с. 485.

2. Амелин A. Г. Производство серной кис20 лоты, 1967, с. 136.