8-фенил-2,8-дихлор-5-окса-2 октен в качестве пластификатора эпоксидных смол

Иллюстрации

Показать всеРеферат

пщ 572448

Союз Советских

Соыиалистических

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (63) Дополнительное к авт. свид-ву— (22) Заявлено 24.12.75 (21) 2302806/04 с присоединением заявки № (23) Приоритет (43) Опубликовано 15.09.77. Бюллетень ¹ 34 (45) Дата опубликования описания 26.12.77 (51) М. Кл. С 07С 43/17

С 08К 5/06

Государстоеииый комитет

Совета министров СССР ло делам иаобрете--,ий и открытий (53) УДК 647.27.07 (088.8) (72) Авторы изобретения

А. 3. Шихмамедбекова, Б. А. Ф. Пишнамаззаде, Ф, Б. Аскеров, Х. Д. Халилов и И. Р. Рустамова

Азербайджанский ордена Трудового Красного Знамени государственный университет им. С. М. Кирова и Сумгаитский филиал института нефтехимических процессов

АН Азербайджанской ССР (71) Заявитель (54) 8-ФЕНИЛ-2,8-ДИХЛОР-5-ОКСА-2-ОКТЕН 8 КАЧЕС1 ЦЕ

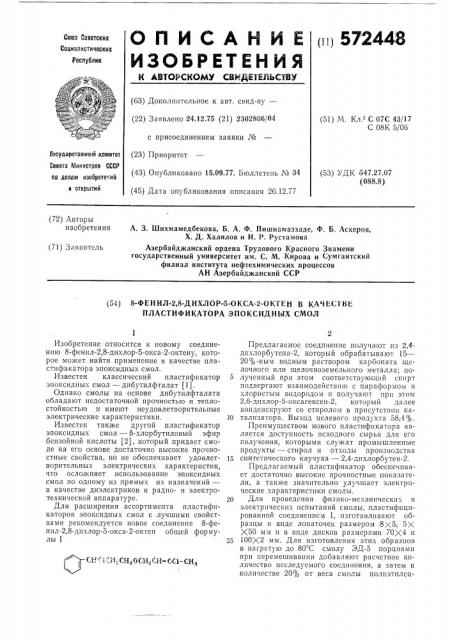

ПЛАСТИФИКАТОРА ЭПОКСИДНЫХ СМОЛ н, й,н, н= й-,н, Изобретение относится к новому соединению 8-фенил-2,8-дихлор-5-окса-2-октену, которое может найти применение в качестве пластифакатора эпоксидных смол.

Известен классический пластификатор эпоксидных смол — дибутилфталат (I l.

Однако смолы на основе дибутилфталата обладают недостаточной прочностью и теплостойкостью и имеют неудовлетворительные электрические характеристики.

Известен также другой пластификатор эпоксидных смол — б-хлор бутиловый эфир бензойной кислоты (2), который придает смоле на его основе достаточно высокие прочностные свойства, но не обеспечивает удовлетворительных электрических характеристик, что осложняет использование эпоксидных смол по одному из прямых их назначений— в качестве диэлектриков и радио- и электротехнической аппаратуре.

Для расширения ассортимента пластификаторов эпоксидных смол с лучшими свойствами рекомендуется новое соединение 8-фенил-2,8-дихлор-5-окса-2-октен общей формулы 1

Предлагаемое соединение получают из 2,4дихлорбутена-2, который обрабатывают 15—

20%-HbIM водным раствором карбоната щелочного или щелочноземельного металла; по5 лученный при этом соответствующий спирт подвергают взаимодействию с параформом и хлористым водородом и получают прп этом

2,6-дпхлор-5-оксагексен-2, который далее конденсируют со стнролом в присутствии каI0 тализатора. Выход целевого продукта 58,4%.

Преимуществом нового пластпфпкатора является доступность исходного сырья для его получения, которыми служат промышленные продукты — стирол и отходы производства

15 синтетического каучука — 2,4-дихлорбутен-2, Предлагаемый пластификатор обеспечивает достаточно высокие прочностные показатели, а также значительно улучшает электрические характеристики смолы, 2О Для проведения физико-механических и электрических испытаний смолы, пластифицированной соединением 1, изготавливают образцы в виде лопаточек размером 8Х5, 5Х

)(50 мм и в виде дисков размерами 70)(4 и

100р, 2 мм. Для изготовления этих образцов в нагретую до 80 С смолу ЭД-5 порциями при перемешивании добавляют расчетное количество исследуемого соединения, а затем в количестве 20% от веса смолы полпэтилсн572448 пьггывают для определения предела прочности при растяжении (в кг/см ), относительного удлинения при разрыве (Л///, %) согласно

ГОСТ-270-64, теплостойкости по ВИКА (ГОСТ 15065-69), тангенса угла диэлектрических потерь (tg6, ГОСТ 11645-65), диэлектрической проницаемости (в) при частоте

10- Гц (ГОСТ 9141-65) и электрической прочности (ГОСТ 64333-71).

Результаты испытаний приведены в табл.

1 и 2. полиамина, применяемого в качестве отвердителя. Смесь заливают в формы и отверждают в течение 24 ч при комнатной температуре.

После этого образцы в течение 2 ч нагревают при 80 С, а затем еще 2 ч при 120 С. Для получения сравнительных данных аналогично готовят образцы, в которых в качестве пластификатора используют промышленный дибутилфталат и б-хлорбутиловый эфир бензойной кислоты.

Изготовленные таким образом образцы исТаблица 1

Влияние пластификаторов на свойства эпоксидной смолы ЭД-5

Электрические свойства

Относитель- Тепло. стойкость, ное

Тангенс угла диэлектрических потерь

Прочность на разрыв, кг/см

Диэлектрическая проницаемость

Электрическая прочность

2,5 10

3 8 10-3

1,5

15 — 20

Исходная эпоксидная смола ЭД-5

100

4,3

360

5,0

ЭД-5 (90y,) -1-дибутилфталат (10 y, ) -+отвердитель

108

17,0

4,7

380

4,0.10

4,7

ЭД-5 (80y, ) -+дибутилфталат (20 y, ) +отвердитель

4,2

15,0

348

2,2 10

58,0

12,0

ЭД-5 (9Qy, )+8-фенил-2,8-дихлор-5-окса-2-октен+2,1

899

176

10-4

15,0

2,0

62,0

184

417

ЭД-5 (8Q%)+8-фенил-2,8-дихлор-5-окса-2-октен+Таблица 2

Свойства эпоксидных смол на основе известного и предлагаемого пластификаторов

Состав композиции: эпоксидная смола+отвердитель (20%)+пластификатор (10%) Пластификаторы

Исходная эпоксидная смола о-Хлорбутиловый эфир бензойной кислоты

CgHgCOO(CHg) 4C1

8-Фенил-2,8-дихлор-5-окса-2-октен

C H CHC1CH CH 0CH CH=CC1CH

Показатели

Как видно из приведенных в таблицах данных, введение 10 вес. % соединения 1 (Т-фенил-Т-хлорпропокси) -3-хлор-2-бутена в состав эпоксидной смолы, отверждаемую полиэтиленполиамином, существенно улучшает ее эластичность, теплостойкость и электрические свойства. Механическая прочность, хотя и незначительно, но также увеличивается, причем с увеличением концентрации предлагаемого соединения в составе смолы характеристика последней по всем константам улучшается, что свидетельствует о наличии химической связи между молекулами применяемого

15 соединения и исходной смолы.

Пластифициров ание эпоксидной смолы

10% дибутилфталата незначительно увеличивает эластичность и на остальные констан20 ты почти не влияет; при увеличении концентрации дибутилфталата, эластичность остается

Предел прочности при разрыве, кг/см

Относительное удлинение в %

Теплостойкость, С

Тангенс угла диэлектрических потерь

Диэлектрическая проницаемость

Электрическая прочность

1,5

0,0025

4,3

15 — 20

717

165

0,345

25,80

417

184

0,00022

2,0

572448

Составитель В. Горленко

Техред И. Михайлова

Редактор Л. Емельянова г,орректор Л. Орлова

Заказ 2224 13 Изд. л1е 737 Тираж 563

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская паб,, д. 4/5

Подписное

Типография, пр, Сапунова, 2 такой же, а все остальные параметры ухудшаются.

Пример 1. К смеси 155 г (1 моль) 2-хлор2- бутенхлорметилового эфира, 100 мл диэтилового эфира и 6,2 r (4%, считая на взя- 5 тый галогенэфир) катализатора — свежеплавленного порошкообразного ZnC1, охлажденной до 5 — 10 С, постепенно подают 125 r (1,2 моля) стирола. После добавления всего количества стирола содержимое колбы пере- 10 мешивают 6 ч при той же температуре и 2 ч при комнатной температуре. После промывки водой, сушки над СаС1з и отгонки растворителя вакуумной разгонкой получают 8-фенил2,8-дихлор-5-окса-2-октен с выходом 151 г 15 (58 4ю/о).

Полученное соединение обладает характерным запахом, окрашено в соломенный цвет.

Т. кип. 146 — 149 /3 мм рт. ст.; сР4 1,1336;

1,5170; МКп найдено: 70,36; М1(п вычислено: 69,85.

Найдено, : С 60,51, 60,39; Н 5,73; 5,97;

Сl 28,04; 27;16.

Вычислено, %. С 60,30; Н 6,17; Сl 27,40. 25

Доказательство строения нового соединения проводили сопоставлением продукта его гидрирования с эталонным образцом, полученным встречным синтезом, При этом была обнаружена их идентичность (Г5КХ), Структуру соединения подтверждают также данные

ИК-спектроскопии (СНС1 и СС1) — 630 см —, 650 см 570 см — С1 — C — 1671 см — — С—

СНз — Π— С вЂ” 1095 см — — 3030 см —, 1590 см- 1496 см- 780 см 710 см- .

Формула изобретения

8-Фенил-2,8-дихлор - 5-окса-2-октен общей формулы в качестве пластификатора эпоксидных смол.

Источники информации, принятые во внимание при экспертизе

1. К. И. Черняк., Эпоксидные компаунды и их применение, М., 1967, с. 61 и 83.

2. Авторское свидетельство СССР 11" 410064, С 081 63/02, 13.09.73.