Способ получения сырья для производства технического углерода

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (и) 572487

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 11.02.76 (21) 2324357/04 с присоединением заявки № (23) Приоритет

Опубликовано 15.09.77. Бюллетень,№ 34

Дата опубликования описания 04.09.77 (51) М Кл г С 10G 37/08

С 10G 9/44

Гасударственный комитет

Совета Министров СССР оо делам иэоЬретений и открытий (3) УДК 665.642(088.8) (72) Авторы изобретения

Т. 3. Хурамшин, А. Ф. Махов, A. М. Баимбетов, Г. Г. Теляшев, Р. М. Загидуллин, Т. П. Носаль, В. Н. Салов, К. Г. Халимов, В. А. Аносов и М. Н. Кутушев

Новоуфимский ордена Ленина и ордена Октябрьской Революции нефтеперерабатывающий завод (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ

ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности и может быть использовано на нефтеперерабатывающих заводах при получении сырья для производства сажи с индексом корреляции 120 и выше.

Известен способ получения сырья для получения технического углерода путем термического крекинга смеси каталитического газойля и экстрактов селективной очистки масел .(11.

Однако целевой продукт, полученный этим способом, обладает недостаточно высоким качеством.

Наиболее близким по технической сущности к изобретению является способ получения сырья для производства технического углерода путем термического крекинга газойля каталитического крекинга и экстракта масляного производства. При этом получают дистиллят термического крекинга и остаток.

Остаток в чистом виде или в смеси с остатком термического крекинга гудрона подвергают коксованию. Полученный при этом дистиллят коксования смешивают с исходным сырьем и подвергают повторному коксованию.

Но целевой продукт, полученный указанным способом, имеет индекс корреляции не выше 110.

Для повышения качества целевого продукта по предлагаемому способу получение

5 сырья для производства технического углерода осуществляют путем термического крекинга газойля каталитического крекинга и экстракта масляного производства с получением дистиллята термического крекинга и

10 остатка, коксования остатка или смеси последнего с остатком термического крекинга гудрона с получением дистиллята коксования, термополимеризации дистиллята коксования с дистиллятом термического крекинга

15 при давлении 10 — 20 атм и температуре

450 — 550 С с последующим выделением целевого продукта путем ректификации.

Отличительными признаками способа являются проведение термополимеризации дистил20 лятов коксования и термического крекинга в описанных условиях и последующее выделение целевого продукта ректификацией.

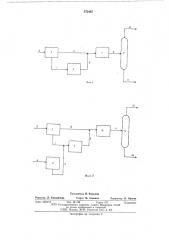

На фиг. 1 и 2 приведены технологические схемы получения сырья для производства уг25 лерода.

П р и мер 1. Остаток по линии 1 фиг. 1 с установки термического крекинга 2, работающей на смеси каталитического газойля и

Целевой продукт

Примеры

Дистиллят термического крекинга

Дистиллят коксования

Показатели

1,060

0,995

1,5820

0,5

1,020

1,5980

0,85

1,060

1,060

6,0

120

3,4

2,5

115

5,5

120

102

92 экстрактов селективной очистки масел, поступающих по линии 3, направляют на установку замедленного коксования 4. Смесь термогазойля, поступающего по линии 5, и коксового дистиллята фракции 250 — 500 С, поступающего по линии 6, в соотношении 75: 25 направляют в нагревательную печь 7, в которой под давлением 20 атм, температуре

500 С, в течение 0,2 ч происходит термополимеризация. Продукты термополимеризации по линии 8 подают в ректификационную колонну 9. После отгона легких фракций при давлении 1,2 атм и температуре в верхней части колонны 250 С, отводимых по линии 10, получают целевой продукт — сырье для производства технического углерода. Последний выводят по линии 11. Выход целевого продукта 80 вес. % . Показатели исходного сырья и целевого продукта приведены в таблице.

Пример 2. Остаток по линии 1 (фиг. 2) с установки термического крекинга 2, работающей на смеси каталитического газойля и экстрактов селективной очистки масел, поступающих по линии 3, направляют в смеси с остатком, подаваемым по линии 4 с установки 5 термического крекинга гудрона, постуПлотность при 20 -С

Показатель преломления л

Коксуемость, вес. %

Содержание асфальтенов, вес. %

Индекс корреляции

Формула изобретения

Способ получения сырья для производства технического углерода, включающий термический крекинг газойля каталитического крекинга и экстракта масляного производства с получением дистиллята термического крекинга и остатка, последующее коксование остатка или смеси последнего с остатком термического крекинга гудрона с получением дистиллята коксования, отличающийся тем, что, с целью повышения качества целевого продукта, дистиллят коксования подвергают пающего по линии 6, на установку замедленного коксования 7. Смесь термогазойля, поступающего по линии 8 с дистиллятом коксования — фракцией 250 †5 С, — поступаю5 щим по линии 9, в соотношении 70: 30 подают в нагревательную печь, в которой под давлением 20 атм и температуре 550 С проходит термополимеризация. Продукты реакции по линии 11 поступают в ректификационную

10 колонну 12, где после отгона легких фракций при давлении 1,2 атм и температуре в верхней части колонны 250 С, отводимых по линии 13, получают целевой продукт — сырье для производства технического углерода. По15 следний выводят по линии 14.

Выход целевого продукта 70 вес. %. Показатели качества исходного сырья и целевого продукта приведены в таблице.

Пример 3. В отличие от примера 2 тер20 мополимеризацию проводят при давлении

10 атм, температуре 450 С в течение 0,4 ч.

Дистиллят коксования имел следующиесвойства: плотность при 20 С вЂ” 0,998, n — 1,5840, коксуемость, вес. % — 0,55, индекс корелля25 ции — 95. Показатели качества целевого продукта приведены в таблице. термополимеризации с дистиллятом термического крекинга при давлении 10 — 20 атм и температуре 450 — 550 С с последующим вы30 делением целевого продукта путем ректификации.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2895895, кл. 208-100, опубл, 1959.

2. Авторское свидетельство СССР № 406867, кл. С 10G 9/44, 1972.

672487

Заказ 2223/15 Изд. № 742 Тираж 671

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2

Составитель H. Королева

Редактор JI. Емельянова Техред М. Семенов Корректор Л.. Орлова