Способ автоматического управления процессом поликонденсации в реакторе периодического действия

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик (11 573490 (61) Дополнительное к авт. свид-ву— (22) Заявлено 06.0375(21) 2110998/05 с присоединением заявки №вЂ” (23) Приоритет (43) Опубликовано 2509.77. Бюллетень ¹ 95 (45) Дата опубликования описания 281077 (51) М. Кл.

С 08 9 8/00

G 05 1) 27/00

Гоеударетеенный ноантвт

Совета Ынннетров СССР но двнаэе нэобрвтеннй в отнрытнэ (53) УДК 66.012. 1-52 (088 B) (72) Авторы

ИЗобретения А. Х. Литвинов, В. П. ВеРещаг ин, А. Я . Шнайдер 1 ° Б° . - азаРев и В.А.Савельев (71) Заявитель (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ

ПОЛИКОНДЕНСАЦИИ В РЕАКТОРЕ ПЕРИОДИЧЕСКОГО

Действия

Изобретение относится к химической промышленности, способам автоматического управления процессом поликонденсации в реакторе периодического действия, ;.чпример, в производстве фенолоформальдегидных смол.

Прототипом изобретения является сгтособ автоматического управления процессом поликонденсации в реакторе периодического действия, заключающийся в загрузке исходных компонентов, включая катализатор, подогреве реакционной смеси в реакционном объеме до

60-65 С с дальнейшим программным изменением температуры реакционной массы эа счет зкзотермической реакции до кипения, изменении давления в реакторе воздействием на производительность вакуумной системы, стабилизации интенсивности кипения реакционной массы р0 воздействием на расход теплоносителя (1 J.

Недостатком способа является то, что на начальной стадии вывода реакгора на режим по заранее заданной тем-26 пературной кривой иэ-эа различной реакционной способности исходных компонентов возможно вспенивание реакционной массы и аварийный ее выброс в обратный холодильник. Кроме того, авто-;10 матическое определение момента окончания процесса по плотности или по вязкости не всегда возможно осуществить нз-за специфических свойств реакционной массы (наличне твердых и газовых включений в вязкой массе, высокая адгезия к материалам датчика, коррозионные свойства и т.д) и совмещенности технологических операций.

Поэтому в известных решениях применяются методы замедленного вывода реактора на режим и лабораторные методы контроля момента окончания процесса поликонденсации.

Целью изобретения является повьхыение производительности процЕсса эа счет интенсификации процесса поликонденсации при более быстром безаварийном выводе реактора на режим.

Поставленная цель достигается тем, что в известном способе автоматического управления процессом поликонденсации в реакторе периодического действия заключающемся в програлочном изменении температуры реакционной массы, изменении давления в реакторе, стабилизации интенсивности кипения реакционной массы воздействием на расход теплоносителя,- процесс поликонденсации заканчивают в момент стабилизации соотношения

573490 между количеством тепла, подводимым. к реактору, и разностью темперагур, измеренных в реакционной массе и на выходе теплоносителя иэ реактора.

Ю ! °

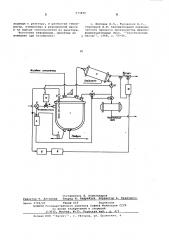

Сущность способа поясняется схемой приведенной на чертеже, где в реакторе 1, взаимосвязанном с обратным холодильником 2, находится термопара 3, связанная с устройством 4, определяющим Момент окончания процесса: поликонденсации, которое соединено с переключающими клапанами 5, с расходомером теплоносителя б и термопарой 7, стоящей на выходе теплоносителя из ре.актора 1. Термопара 3 также связана с устройством измерения скорости изменения температуры 6, которое соединено с устройством формирования задания 9 регулятору абсолютного давления 10, -соединенному с регулирующим органом 11 Я

С выходом обратного холодильника 2 соединено устройство 12, определяющее интенсивность кипения реакционной массы.

Выход устройства 12 соединен с регулятором 13, который через клапан 14 сое- 2б динен с рубашкой реактора 1 °

Предлагаемый способ осуществляют следующим образом. Исходные компоненты, включая катализатор, дозируют и загружают в реактор 1, взаимосвязанный с холодильником 2. Реакционную смесь подогревают теплоносителем до заданной интенсивности кипения посредством регулятора 13, через клапан 14, стоящий иа линии подачи телоносителя в реактор.

Термопарой 3 измеряют температуру реакциойной массы и подают сигнал в 40 устройство 8, предназначенное для определения отклонения скорости измене,ния температуры реакционной массы от заданной по программе, и в устройстве 4. Сигнал с устройства 8,,пропорциональный отклонению температуры в реакционной массе от заданной по программе, подают в устройство 9, формирующее закон управления заданием регулятору абсолютнога давления 10 ° Выходом регулятора 10 воздействуют на © регулирующий орган 11, который изменяет производительность вакуумной системы. При отклонении скорости изменения температуры выше заданной на выходе устройства 9 появляется сигнал М уменьшения абсолютного давления в реакционном объеме. Реакционная масса закипает;пРи более низкой температуре и осуществляет интенсивный съем тепла из реакционного объема. Скорость изменения температуры в реакционном объеме приводится к заданной. Следует отметить,.что изменение абсолютного давления в реакционном объеме влияет на работу регулятора 13, однако автоколебаний не наблюдается в связи с тем, что регуляторы работают в раэных частотных областях и их воздействия одинаковы. по знаку.

Это совместное управляющее воздействие регуляторов 13 и 10 позволяет эффективно управлять скоростью экзотермической реакции поликонденсации и позволяет полностью исключить возможности выброса реакционной массы иэ реактора 1. После того как реактор безаварийно выведен на заданный температурный режим, канал управления,по абсолютному давлению автоматически исчерпывает свои воэможности и управление режимом кипения реакционной массы при атмосферном давлении осуществляют по количеству конденсата, измеренного устройством 12 и посредством регулятора

13 изменяют подачу теплоносителя в реактор 1.

Момент окончания процесса поликонденсации определяют устройством 4 по скорости иэмейения соотношения между количеством тепла, измеренного, например, по количеству теплоносителя, подводимого к реактору 1, устройстВоМ б и разностью температур, измеренных термопарой 7 на выходе теплоносителя иэ реактора 1, и термопарой 3.

Выход устройства 4 подают на переключающие клапаны 5, которые, переключая режим работы холодильника с обратного на прямой, переводят холодильник

2 в режим отгонки (выпарки, сушки) легколетучих компонентов иэ реакционной смеси.

Предлагаемый способ позволит исключить аварийные выбросы из реактора, значительно повысить точность, оперативность и надежность управления процессом поликонденсации и повысить производительность установки на 2,5% эа счет увеличения коэффициента заполнения реакторов и сокращения времени процесса поликонденсации °

Формула изобретения

Способ автоматического управления процессом поликонденсации в реакторе периодического действия, заключающийся в программном иэменении температуры реакционной массы, изменении давления в реакторе, стабилизации интенсивности кипения реакционной массы воздействием на расход теплоносителя, о т л и ч а ю щ и и с и тем, что, с целью повыаения производительности процесса, процесс поликонденсации заканчивают в.момент стабилизации cooIношения между количеством тепла, под573490

Составитель Л. Александров

Редактор> P. Антонова Тех е На АнДРейчУк КоРРектоР A. КРавченко

Заказ 3708/20 Тира5к 6 10 Подписное

11НИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035 москва ж-35 Ра скак яаа. а, 415

Филиал ППП Патен1, r. У3кгсрод, ул. Проектная, 4 водимым к реактору, и разностью температур, измеренных в реакционной массе и на выходе теплоносителя из реактора.

Источники информации, принятые во внимание при экспертизе:

1. Воловик В.П., Жуковская Н.С., Стрельцов В.И. Автоматизация периодического процесса производства фенолоформальдегидных смол. Пластические массы, 1968, с. 55-56.