Способ получения отливок с твердой оболочкой и ячеистым ядом

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик (») лаю (61) Дополнительный к патенту (22) Заявлено 25.09.73 (21) 1962854/05 (23) Приоритет — . (32) 25.09,72

2 (51) М. Кл.C08 J 9/10

Гасударстаенный комитет

Совета Министров СССР па делам изобретений и открытий (33) НРБ (31) 21471 (43) Опубликовано 25.09.77. Бюллетень № 35 (45) Дата опубликования описания 16.08.77 (53) УДК 678.74:62-405.8 (088.8) Иностранцы

Ангел Тончев Ввлевски, Иван Димов Николов, Аспарух Мйхайлов Антонов и Стефан Георгиев Семердмаив (НРБ) Иностранное предприятие

"Институте по металознание и технология на металите" (НРБ) (72) Авторы изобретения (71) Заявитель!

j g (54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С ТВЕРДОЙ

ОБОЛОЧКОЙ И ЯЧЕИСТЫМ ЯДРОМ

Изобретение относится к полимерным материалам, получению термопластичных отливок с твердой оболочкой и ячеистым ядром.

Известен способ получения отливок с твердой оболочкой и ячеистым ядром путем заполнения формы, находящейся под давлением газа, смесью полиэтилена или ударопрочного полистирола со вспенивающим агентом (1) .

Недостатком известного способа является то, что излишек вспененного материала не используется в последующей отливке.

Цель изобретения является использование.излишка вспененного материала в последующей отливке.

Поставленная цель достигается тем, что каждую отливку получают путем заполнения 75 — 80% объема полости формы . i пластифицированным невспененным материалом с дозаполнением этой формы до 100% ее объема излишком вспененного материала ядра предыдущей отливки, причем после образования твердой оболочки давление газа сбрасывают, излишек вспененного материала выводят нз формы и затем его возвращают для дозаполнения фВрмы в конце следующего формовочного цикла.

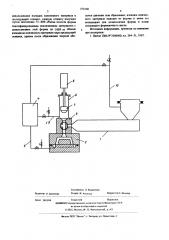

Пластмассу, предварительно смешанную с определенным количеством вспенивающего агента пластифицируют в экструдере 1(см. чертеж). Первую отливку получают путем впрыска расплава в форму 2 через распределитель 3 до полного заполнения формы, причем распределитель 3 находятся в положении соединения экструдера 1 и формы 2. Перед впрыском расплава в герметичную форму 2 в ней создают давление газа, вводя в нее иэ резервуара 4 через систему трубок и клапанов 5 сжатый газ.

После образования твердой оболочки требуемой толщины давление сбрасывают и распределитель 3 переключается в положение соединения формы с закрытой камерой, которая на рис. показана, как

11 цилиндр 6. В пространство, образованное за счет подъема поршня 7 (в этом случае при необходимости мож т быть образован также вакуум), поспупает излишек материала ядра, чем создаются условия для использования и образования ячеистого ядра. Поршень 7 перемещается известным приводным устройством 8. В другом положении распределителя 3 литьевой канал, ведущий в форму, закрывается и отвержденная отливка удаляется, экструдер 1 соединяется с цилиндром 6, в котором

26 с помощью пор яя 7 давление увеличивается, сжи574160 мая вспененный материал и предотвращая тем самым дальнейшее вспенивание. Свежая доза расплава из экструдера будет давить на вспененный материал предыдущей отливки, перемещая его вместе с поршнем 7 вверх. Это будет достигаться за счет значительной разницы в весах, соответствующей конструкции и вертикального положения (или почти вертикального) цилиндра 6 над ра;пределителем 3. Когда в цилиндре 6 соберется количество материала, достаточное для полного заполнения формы, распределитель 3 переключается в положение соединения цилиндра 6 с формой 2, предварительно заполненной сжатым газом. Когда посредством поршня 7 давление будет увеличиваться, расплав будет впрыскиватьая в форму, так что сначала в форму из нижней части цилиндра 6 попадет свежая доза невспененного материала, а в конце формования форма дозаполнится сжатым вспененным материалом, являющимся излишком предыдущего формования, находящимся непосредственно под головкой поршня, причем последний материал заполнит только литниковую систему и часть внутренней полости формы, не ухудшая поверхность отливки. После образования оболочки и сбрасывания давления с целью обеспечения вспенивания ядра, часть этого вспененного материала будет снова из формы 2 выходить в цилиндр 6, после чего весь цикл будет повторяться, Из экструдера 1 вспененный материал можно впрыснуть непосредственно в форму 2 до ее занолнения на 75 — 80% ее объема, после чего форму дозаполняют вспененным материалом из цилиндра 6, который в этом случае используют для накопления и возвращения в форму уже вспененного материала.

После повторного использования этого материала для дозаполнения формы 2 и возвращения в цилиндр 6, его можно гравитационным путем разделить на пузырьки газа и компактный расплав.

Обычно это не мешает его дальнейшему использованию. Однако, если в случае когда форма некоторых отливок не позволяет заполнять их газовыми пузырями, боковой цилиндр 6 после получения ряда отливок продувают, после этого целиком из свежего материала может быть иолучена.отливка.

Очевидно, что в таких случаях потери материала будут небольшими.

Во многих случаях, когда отливки имеют простую форму, можно полость формы на 20 — 2Яее объема заполнить сжатым газом цилиндра 6 и после образования оболочки вернуть его обратно, создав тем самым условия для вспенивания расплава. С этой целью цилиндр 6 соединяют с помощью системы трубок и клапанов 9 с резервуаром 4 сжатого газа и окружаюц1ей средой.

С целью устранения опасности образования пузырей и случайно преждевременного вспенив ания при пластификации пластмасСьИ и с целью обеспечения возможности использования вспенивающего агента любого типа экструдер 1 может быть соотt0

При этом заполнение полости формы невспе2о пенным материалом составляет 75% объема полости

ЗО

4О

50 ветствующим образом герметизирован и соединен отдельным соединением 10 с резервуаром и атмосферой.

Пример 1. Изображенное на че рте же уст- ройство используют для производства толстостенных изделий (толщиной от 30 до 36 мм, длина 250 мм, ширина от 50 до 90 мм) из полиэтилена с плотностью — 0,96 с индексом расплава

4,2 г/10 мин, к которому добавлен 0,8% вспенивающий агент (азодикарбонамид). Процесс ведут при температуре материала в боковом цилиндре 245 С и давлении в боковом цилиндре 180 кг/см, давлении газа в форме шприцевания 15 — 25 кг/см, температуре формы шприцеванйя 12 С, времени задержки расплава под давлением 30 сек, времею охлаждения иэделия в форме шпр щевания 7 мин, число оборотов шнека 70 мин, окончательное охлаждение проводят погружением в воду формы с дозаполнением 25% объема этой формы излишком вспененного материала ядра предыдущей отливки.

Полученные изделия имеют вспененную сердцевину и плотную оболочку с гладкой поверхностью.

Пенистая структура изделий равномерная. Удель ный вес изделий 0,72 — 0,75 г/см, Пример 2, Устройство, указанное на чертеже, используют для производства сосуда для льда с диаметром 150 мм и толщиной стены 6мм иэ:, ударопрочного полистирола 0,5% вспенивающего агента (азодикарбонамид). Процесс ведут при температуре материала в боковом цилиндре 265 С, давлении в боковом цилиндре 180 кг/см, температуре формы шприцевания 12 С, давлении газа в форме шприцевания 12 — 15 кг/см, времени задержки расплава под давлением 6 — 10 сек, времени охлаждения изделия в форме шприцевания 2,5 мин, число оборотов шнека 50 мин, окончательное охлаждение проводят погружением в воду.

При .этом заполнение полости формы невспененным материалом составляет 80% объема полости формы с дозаполнением 20% объема этой формы излишком вспененного материала ядра предыдущей отливки. Полученные изделия имеют вспененную,: сердцевину и плотную оболочку с гладкой поверхностью. Пенистая структура изделий равномерная, Удельный вес. изделий составляет 0,76 — 0,80 г/смз.

Таким образом, сйособ по изобретению позволяет использовать излишек вспененного материала в последующих отливках. При этом получают понопласты с хорошей структурой.

Формула изобретения

Способ получения отливок с твердой оболочкой и ячеистым ядром путем заполнения формы, находящейся под давлением газа, смесью полиэтилена или ударопрочного полистирола со вспенивающим агентом, отличающийся тем, что, с целью

574160

Составитель Л Кириллова

Техред И. Асталош

Корректор С. Шекмар

Редактор Р Антонова

Тираж 610 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР но делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Заказ 2410/46

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 использования излишка вспененного материала в последующей отливке, каждую отливку получают путем заполнения 75 — 80% объема полости формы пластифицированным невспененным материалом с дозаполиением этой формы до 10Щ ее объема излипжом вспененного материала ядра предыдущей оии1вки, причем после образования твердой обо. лочки давление газа сбрасывают, излишек вспененного материала выводят из формы и затем его возвращают для дозаполнения формы в конце следующего формовочного цикла.

Источники информации, принятые во внима we при экспертизе:

1. Патент США М 3306960, кл. 264 — 51, 1967.