Способ обжима концов трубных заготовок

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

111) 574256) Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свпд-ву (22) Заявлено 17.03.76 (21) 2356838, 27 с присоединением заявки ¹ (23) Приоритст

Опубликовано 30.09.77. Б!О:!Лстсп! ¹ 36

Дата опубликования описания 05.10.77 (51) М. Кл.- В 210 41,, 04

Гасударственный комитет

Совета Министров СССР аа делан изобретений и аткрытий (53) УДК 621. 74.72 (088,8) (72) Авторы изобретения

И. М. Жвик и В. Е. Смирнов г1 -т. Б (71) Заявитель (54) СПОСОБ ОБЖИМА КОНЦОВ ТРУБНЫХ ЗАГОТОВОК

«) D1 l<(l —,1 ««1 ) Изобретение относится к области обработки металлов давлением, а именно к способам изменения диаметра концов труб.

В промышленности находят применение в основном два способа изменения концов трубных заготовок: на ротационных машинах и на токарно-давильных станках (1).

Недостаток первого способа состоит в том, что возможности формоизменения заготовки ограничены упрочнением металла в результате холодной деформации. Коэффициент об5кима в условиях данного способа не превышает

0,7 — 0,8.

Недостатком второго способа обжима является ограниченная технологическая маневренность, обусловленная характером мелкосерийного производства, и низкая производительность.

Известен также способ обжима трубных заготовок в штампах с двусторонним подпором, осуществляемый подвижными в осевом направлении оправкой и обоймой, перемещаемой совместно с матрицей (21.

При ходе верхней части штампа вниз матрица обжимает заготовку и перемещает скользящую обойму вниз, преодолевая сопротивление нижнего буфера. При реализации данного способа наличие двустороннего подпора не гарантирует исключение возможности потери устойчивости заготовки, поскольку между матрицей и верхним торцом оправки имеется пространство, в пределах которого вс;1051тно складкообразоваппс, в occociillocl прц п01учении изделп!1 с высокимопусом. 11рпмс11ение способа обжима для получения казанного типа издсл11й ограничено так!кс гсм, что 1110;1 ведени;! процесса uu ;. «1!а па:, алых у;.1Цх и;и

Вершине 11!1Стр1 «IQIIT«i ((25=) фор !«IIllikI по)>Я.II!«I 80 — 100",О щсаlлспие степиl! заготОБкп 1!сжд1 i«1 ГГ) пцсй и опраБ1.011. то ВызыВ«icтся уВс,!1Цчс1111с и то;1щины с!с1п,и деформ!!;.ус:«!Ого ко!да тр5бы.

ЦЕЛЬ!О Ii300P0TCiilIi1 51Б, IЯСГСЯ ВСЛП-ICkiilC степени дсформацпп за один перс. Од«с 11;11с15 ние усилия деформпрованпя и возмо ность

II0;I «1OiIÏß ИЗДСЛ IП С БЫСОК:!М Г011УСО .. то достигается тс:«1, гго IIÎ пред.i«iгасмому способу в 1!ачальпо!1 сТ iäøi процесса выполНЯIОТ 00 КИЪ! СВООО НОП Ч«iCTII З«««0 ГОЬ! .1 CO С ICдсфор:«!ациц, бл11з1 ОЙ к и;1еде I! Ho-!опусти,!oil, лсжащс Б пнтсрва, lе 15 — 0 ;o, а дальнейшую деформацшо заготовки llро!!зводят на принудите. ьГ!о псремс!".ас ioli в направлении движени" матрицы 0!1::IIDI c со ско25 рОСТЫО ПрСBЫlliа1011 С1i Cl.орОСTБ ",В11:ксi11iЯ iviаТРИЦЫ П ОПРСДСЛЯСМ!1 1 ИЗ C,IC!5 Ю: Гс!0 COOTlioшенпя:

574256 где Vs -- скорость двикенп» оправки, Vi — скорость движения матрицы, 5 — толщина стенки загот вкп, D — наружный диаметр за отовки, 1(— коэффициент обжима.

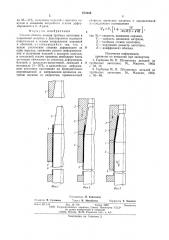

На фиг. 1 показано получение изделия с высоким конусом за один переход, исходное положение инструмента и заготовки; на фиг. 2— то же, начальн-я стадия процесса дсформирования; на фиг. 3 — то же, завершающая стадия процесса деформирования.

Обжим по предлагаемому способу осуществляют следующим образом.

Заготовку 1 помещают в обойму 2 с оправкой 3, устанавливая торцовую часть па неподвижное кольцо 4 (фиг. 1). В начальной стадии процесса доформирования (фиг. 2) матрица 5 обжимает свободную часть заготовки

1, выступающей над цилиндрической частгпо оправки 3. Степень деформации на этой стадии близка к предельно-допустимой, лежащей в интервале 15 — 20%.

Указанный исходный режим оожима исключает защемление обжимаемой части заготовки между матрицей 5 и оправкой 3 в начальный момент деформирования, снижая в целом усилие формоизменения. Дальнейшую деформацию заготовки (фиг. 3) производят на принудительно пер л1ещасмой В направлении движения матрицы 5 оправке 3 со скоростью Vz, превышаюгцей скорость Vi движения матрицы. При выполнении процесса обжима со скоростью Vz(Vi вследствие увеличения толщины стенки деформируемой части заготовки происходит защемление заготовки между матрицей и оправкой. С другой стороны при значитсльном превышении скорости оправки

Vs) V< aamемления е происходит, но процесс обжима протекает без внутреннего подпора, что неизбежно приводит к потере устойчивости дсформируемой части заготовки.

Таким образом, необходимым условием стабильного и качественного обжима является то, чтобы скорость Vg перемешепия оправки превышала скорость Vi перемещения матрицы.

Однако этого является недостаточно для устойчивого ведения процесса обжима и объясняется тем, что при обжиме происходит увеличение толщины краевой части заготовки, определяемое по зависимости вида

SS=S (1) где Л S — увеличение толщины краевой части заготовки;

S — толщина стенки заготовки;

A — коэффициент обжима.

При этом приращение пути, пройденного оправкой за время деформировапия, определяется соотношением

Л/г = (2) а

sin—

11рпппм. я во внимаш е формулу (1), полуnnë1 где Лh---приращение пути, пройденного оправкой за время деформирования; и — угол при вершине инструмента.

Путь, пройденный матрицей за время деформирования, равен высоте получаемого при обжиме конуса

D (1 — К) (4) и

2tg— где h — путь, пройденный матрицей за время деформирования;

D — - наружный диаметр заготовки.

Разделив формулы (2) на (4) и проведя тривиальное прсобразовапие, получим

2$ tg —, ЬЬ 2

sin — D yK(1+ yfC)

Исходя из того, что при углах а(25 sin — = tg—

2 2

25 а продолжительность хода матрицы и оправки на стадии деформирования практически одинакова, можно записать

1 2 1 1 а V, D y К(1+ y/R)

В результате конечная зависимость имеет вид (6) ОУК(1+ УК) 3

40 Принудительное перемещение оправки с изменяющейся скоростью на протяжении всего процесса обжима создает переменный зазор между матрицей и оправкой, соответствующий толщине стенки краевой части заготовки;

45 внутренний подпор по всей высоте заготовки, что исключает потерю устойчивости как в осевом, так и тангенциальном направлениях, и снижает потребное усилие деформирования.

Принудительное перемещение оправки с из5О меняющеися скоростью может быть реализовано, например, использованием гидропривода °

ll р и м е р. Проводилась апробация способа обжима трубной заготовки из стали 10. На55 ружпый диаметр заготовки 50 мм, толщина стенки 1 ivlivi, коэффициент обжима 0,5, Высота полученного конуса 75 мм. Скорость принудительно перемещаемой оправки в процессе обжима, определенная па основе формулы (6) го варьировалась от Va= Vi до Vs=1,033 к моменту окончания процесса обжима.

Использование предлагаемого способа обжима по сравнению с существующими спосо. бами обеспечивает следующие преимущества.

65 возможность увеличения степени деформации

574256

Pve. j

РИе. 2

Рие, д

Составитсль И. Капитонов

Тсхрсд И. Михайлова

Рсдактор Н. Суханова

Корректор Е. Хмелева

Заказ 2211714 Изд. № 770 Тира>к 1080 Подписнос

11ПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, К-35, Раушская наб., д. 475

Типография, lip. Сапунова, 2 на 35 — 45%, получение пзделпй с высоким конусом и снижение потребного усилия деформирования в 2- -3 раза.

Формула изобретения

Способ обжима концов трубных заготовок в подвижной матрице с двусторонним подпором подвижными в осевом направлении оправкой и обоймой, отличающийся тем, что, с целью увеличения степени деформации за один переход, снижения усилия деформирования и получения изделий с высоким конусом, в начальной стадии процесса свободную часть заготовки обжимают со степенью деформации, близкой к предельно-допустимой, лежащей в интервале 15 — 20%, а дальнейшую деформацию заготовки производят на принудительно перемещаемой в направлении движения матрицы оправке со скоростью, превышающей скорость движения матрицы и определяемой из следующего соотношения + a /К(1 + УК) где V> — скорость движения оправки, V< — скорость движения матрицы, S — толщина стенки заготовки, D — наружный диаметр заготовки, 10 К вЂ” коэффициент обжима.

Источники информации, принятые во внимание при экспертизе

1. Горбунов M. Н. Штамповка деталей из

15 трубчатых заготовок. М., Машгиз, 1960, с. 63, 70.

2. Горбунов М. Н. Штамповка деталей из трубчатых заготовок. М., Машгиз, 1960, с. 65 — 66.