Способ раскатки профильных колец

Иллюстрации

Показать всеРеферат

т.. 4

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (11) 574258

Со)оз Советскик

Социалистических

Республик (6!) Дополнительное к авт. свид-ву (22) Заявлено 05.04.76 (21) 2343730/27 с присоединением заявки № (23) Приоритет

Опубликовано 30.09.77. Бюллетень № 36

Дата опубликования описания 10.10.77 (5))». К.."- n 21П 1,, 06

Государственный комитет

Совета Министров СССР по делам изобретений н открытий (53) УДК 621.771.29.002. .52 (088,8) (72) Лвторь! изобретения

Б. С. Кошелев, В. E. Плюта, Л. E. Яковлев, Г, H. Аленкин, В. В. Лапин, Б. П. Рудаков и Ф. Г. Яйленко (71) Заявитель (ь4) спосоБ РАсклтки проФильных колец

Изобретенис относится к обработке металлов давлением и может быть использовано при производстве профильных колец.

Известен способ раскатки профильных колец в матрице с калибром на торцовой поверхности, при котором участок заготовки, находящийся в матрице, раскатывают внутренним валком, уменьшая рабочий зазор между валком и матрицсй с сокращением параллельности осей последних, а затем деформируют фланцевый участок кольца, выступающий за матрицу.

Недостатком способа является низкая производительность, так как для формирования с большими перепадами сечения профиля необходимо несколько переходов раскатки (2—

3), что требует переустановки заготовки и инструмента. Для осуществления процесса необходима точная заготовка.

Цель изобретения — повышение производительности процесса раскатки и точности получаемых изделий. Это достигается тем, что в процессе деформации фланцсвого участка изменяют относительное поло>кение осей внутреннего вала и матрицы до заполнения калибра матрицы металлом заготовки.

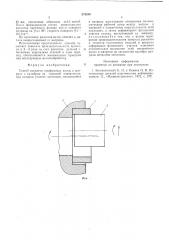

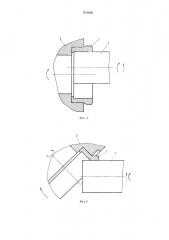

На фиг. 1 показано положение заготовки и инструмснта в начале раскатки; на фиг. 2— то жс, при раскатке части заготовки, расположенной в матрице; на фиг. 3 — то >ке, при раскаткс части заготовки, расположенной вне матрицы; п2 фпГ. 4 — то же, в конце раскатки.

Кольцевую заготовку 1 устанавливают в матрицу 2, прпчсм часть заготовки остается впс матрицы.

Раскат д части заготовки, находящейся в матрице, производят, умспьшая рабочий за3ор х!с>кДу матрпцсп EI 2 II) треп н им !!2, !кОМ 3, )О сохрапяя параллс.1ь1!Ость их осси.

Деформацию фланцевого участка кольца производят, изменяя относительное угловое положение оссй матрицы и внутрсннсго валка до заполнения калибра матрицы металлом заготовки, т. с. до получения заданного профиля кольца.

Изменение отпосптсл ьного углового по Ioжспп5! М2трпцы и Вал(.2 ъ!Ожет Оыть Осу!Цсствлсно как одновременным поворотом обоих

20 пнс Грумсптов, так и поворотом ОднОГО oTllo сительно другого.

В примсрс, показанном на чсртсже, осуществляют поворот 12Tpllllll относите Ibllo нсподвижного в,vTpcllilclo валка.

23 Д СТЯ, I i>, II) I C!0Ù2 ß !! 2> р у>к!1ь1 1! 1112) I C I p ), I 2 I Iца 110-"- мм, наружный диаметр под фланцсм 87+0 мм, толщину стенки 6,0 — "-1 мм и высоту фланца 5,0- - мм, Iioëó÷åí2 в матрице диаметром 87,00 мм> высотой 20,0 мм

3() прп раскатке внутрснппм валком, диаметр

574258

45 мм, единичным обжатисм =0,5 мм/об.

После формирования стенки производилась раскатка наружного фланца путем поворота матрицы на угол 90, скорость поворота 0,1—

0,2 сск —

По окончании раскатки валок отводят,а деталь выпрессовывают нз матрицы.

Использование предлагаемого способа гозволяет повысить производпгсльность процесса в 2 — 3 раза за счст раскатки деталей с большими перепадами сечений в один псреход, обеспечиваются минимальные припуски под последующую механообработку.

Формула изобретения

Способ раскатки профильных колец в матрице с калибром на торцовой поверхности, прп котором участок заготовки, находящийся в матрице, раскатывают внутренним валком, уменьшая рабочий зазор между валком и матрицсй с сохранением параллельности осей последних, а затем деформируют фланцевый

5 участок KQJIblI3, выступающий за матрицу, отличающийся тем, что, с целью повышения производительности процссса раскатки и точности получаемых изделий в процессе деформации флаHöåâîãо участка изменяют

1О относительное положение осей внутреннего валка и матрицы до заполнения калибра матрицы металлом заготовки.

Источники информации, принятые во внимание при экспертизе

1. Богоявленский К. II. и Камнев П. В. Изготовление деталей пластическим деформированисм. Л., «Машиностроение», 1975, с. 272.