Формирующая машина

Иллюстрации

Показать всеРеферат

ОПИСАН И Е (ц524347

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Сони Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 07.05.76 (21) 2355809/15 (51) М. Кл.- зВ 29.1 5/04 с присоединением заявки ¹ (23) Приоритет

Опубликовано 30.09.77. Бюллетень ¹ 36

Дата опубликования описания 29.09.77. Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) УДК 674.815-41 (088.8) (72) Авторы изобретения (71) Заявитель

В. В. Васильев, А. E. Камендо и Г. М. Татарчук

Всесоюзный научно-исследовательский институт деревообрабатывающей промышленности (54) ФОРМИРУЮ1ЦАЯ MA1UИHA ДЛЯ HACTHЛ

КОВРА ИЗ ДРЕВЕСНЫХ ЧАСТИЦ

Изобретение может быть использовано при изготовлении древесно-стружечных плит и в деревообраба бывающей промышленности.

Известны машины для формирования ковра в производстве древесностружечных плит, включающие подающий и донный транспортеры, разбрасывающие вальцы и ориентирующую решетку fl J.

Однако они не обеспечивают качественного формирования ковра, так как имеют всего одну ориентирующую решетку.

Известны также формирующие машины для настила ковра из древесных частиц, включающие корпус, подающие и донные транспортеры, фракционирующие вальцы, а также ориентирующие решетки в виде рамы с ребрами, установленные с наклоном к середине машины с возможностью вибрации j2J.

Но в таких машинах фракционирование при помощи вращающегося фракционирующего вальца производится неудовлетворительно, а ориентирующая решетка не в состоянии исправить ошибки, возникающие при фракционировании вальцом.

Кроме того, при попадании на ориентирующую решетку древесных частиц размером большим ширины зазора между ребрами, происходит забивание решетки. Расположение первой по ходу движения ковра решетки с уклоном в сторону утоньшеиия ковра приводит и тому, что крупные древесные частицы, ие прошедшие по каким-либо причинам через решетку, скатываются по неи и падают иа поддон, попадая таким образом

5 на поверхность древесно-стружечной плиты, что снижает физико-механичсские свойства плит и ухудшает качество их поверхности.

Цель изобретения — улучшение распредеI0 ления частиц по слоям ковра и повышение надежности работы машины.

Для этого предлагаемая формирующая машина дополнительно снабжена фракционирующи alii решетками, закрепленными сверху

15 ориентирующих, ребра решеток выполнены в виде нескольких рядов струн, расположенных в вертикальных плоскостях, причем ребра фракциоиирующей решетки выполнены расходящимися в сторону уклона, а высота пер20 вой по ходу движения донного транспортера ориентирующей решетки — уменьшающейся в сторону уклона.

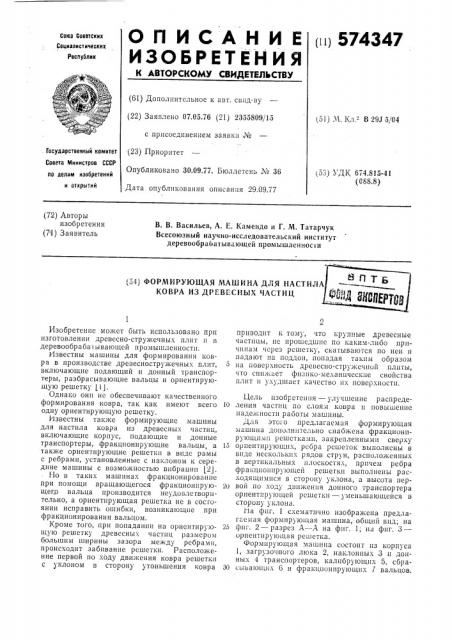

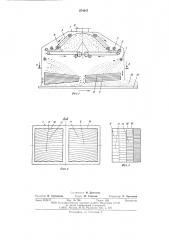

На фиг. 1 схематично изображена предлаг емая формирующая машина, общий вид; на

25 фиг. 2 — разрез А — А иа фиг. 1; на фиг. 3— ориентирующая решетка.

Формирующая машина состоит из корпуса

1, загрузочного люка 2, наклонны; 3 и донных 4 транспортеров, калибрующих 5, сбра30 @III aiomiix 6 и фракционирующих 7 вальцов.,574347

65

Б нижней части машины расположены фракционирующие 8 и ориентирующие 9 решетки, причем каждая фракционирующая решетка 8 жестко скреплена с ориентирующей решеткой

9 и находится над ней. Каждая из решеток 8 и 9 представляет собой раму 10 с ребрами

11, выполненными в виде натянутых на раму струн.

Формирующая машина работает следующим образом.

Древесные стружки поступают через загрузочный люк 2 внутрь корпуса 1 и скатываются на донный транспортер 4, который перемещает их в сторону разгрузки. При помощи наклонного транспортера 3 и калибрующего вальца 5 достигается образование однородного по толщине слоя стружек на транспортере

4. Валец 6 сбрасывает стружку с транспортера 4. На пути падающей стружки установлен фракционирующий валец 7, который, вращаясь, отбрасывает стружку в горизонтальном направлении.

При этом более крупная тяжелая стружка летит дальше, а мелкая опускается ближе от вальца 7. В результате этого в наружных слоях стружечного ковра оказываются более мелкие частицы и пыль, а в середине — более крупные. Однако фракционирующие вальцы

7 работают не стабильно при изменении фракционного состава и количества подаваемого на них материала, поэтому дополнительное фракционирование происходит на фракционирующей решетке 8, рабочая поверхность которой выполнена из ребер 11, расходящихся в сторону уклона решетки 8.

Фракционирование на решетке 8 происходит следующим образом. Попадающие на нее древесные частицы размером меньшим величины зазора между ребрами 11 проваливаются вниз на поверхность ориентирующей решетки 9. Если частицы не проходят через зазор, то они скользят по решетке 8 в сторону уклона до тех пор, пока их размер не будет соответствовать зазору, а особо крупные стружки доходят до конца решетки 8 и сходят с нее, переваливаясь через раму 10 и попадая таким образом в средний слой ковра

12, формируемого на поддоне 13.

Ориентирующая решетка 9 вместе с жестко закрепленной на ней фракционирующей решеткой 8 вибрирует в вертикальной плоскости с частотой от 500 до 1500 колебаний в минуту и амплитудой колебаний 1,5 — 4,0 мм, 3а счет этого происходит перемещение стружек по поверхности фракционирующей решетки 8, а также ориентирование стружек в направлении параллельном ребрам.

Стружки, прошедшие через зазоры между ребрами 11 фракционирующей решетки 8, попадают на поверхность ориентирующей решетки 9 и, проходя через просветы, образованные ребрами 11, разворачиваются по длине волокна в направлении движения поддона, Таким образом осуществляется ориентирование древесных стружек в плоскости плиты.

Поскольку рабочие поверхности решеток 8 и 9 выполнены из ребер в виде натянутых и размещенных в ряд по вертикали струн, то вибрация, подаваемая на раму 10, передается и ребрам. Поэтому просветы между ребрами 11 не являются величиной постоянной, что уменьшает опасность забивания решеток крупными древесными частицами, так как при застревании они постепенно проходят между вибрирующими ребрами-струнами. Таким образом повышается надежность работы формирующей машины, кроме того, расположение ребер 11 в решетках в ряд по вертикали позволяет перераспределить материал в горизонтальном направлении во время прохождения его через решетки. Это повышает качество распределения древесных стружек по площади ковра.

Для подачи наиболее крупных частиц в средний слой высота первой по ходу движения ковра ориентирующей решетки 9 выполнена с уменьшением в сторону ее уклона, поэтому наружные слои формируются из мелких древесных частиц, что повышает качество поверхности плит.

Предлагаемая формирующая машина позволяет повысить качество перераспределения древесных частиц по слоям ковра за счет того, что ориентирующая решетка снабжена жестко закрепленной на ней фракционирующей, а выполнение ребер всех решеток в виде натянутых и размещенных в ряд по вертикали струн повышает надежность ее работы, так как предотвращает забивание решеток стружкой.

Формула изобретения

Формирующая машина для настила ковра из древесных частиц, включающая корпус, подающие и донные транспортеры, фракционирующие вальцы, а также ориентирующие решетки в виде рамы с ребрами, установленные с наклоном к середине машины с возможностью вибрации, о т л и ч аю щ а я с я тем, что, с целью улучшения распределения частиц по слоям ковра и повышения надежности работы, она дополнительно снабжена фракционирующими решетками, закрепленными сверху ориентирующих, ребра решеток выполнены в виде нескольких рядов струн, расположенных в вертикальных плоскостях, причем ребра фракционирующей решетки выполнены расходящимися в сторону уклона, а высота первой по ходу движения донного транспортера ориентирующей решетки — уменьшающейся в сторону уклона, Источники информации, принятые во внимание при экспертизе

1. Патент США № 3 478 861, кл. 198 — 33, 1969.

2. Патент ФРГ № 1220597, кл. 39а 57/04, 1970.

574347

Составитель Н. Дроздова

Тскрсд М. Семенов

Редактор Н. Хубларова

1;оррсктор Л. Брахнина

Подписное

Типография, пр. Сапунова, 2

Заказ 2!29/17 Изд. № 796 Тираж 850

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, gl(-35, Раугпская яаб., д. 4/5