Способ ввода арматуры в стекломассу

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

Я АВ1ОРСИОМУ СВИДЕТЕЛЬСТВУ (1 1) 574402

Сваз Советских

Свииалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 03.02,76 (21) 2321536! (5i) М. 1 л. - С 03В 13, 12 с присоединением заявки Ме (23) Приоритет

1 Опубликовано 30.09.77. Бюллетень М 36

1 Дата опубликования описания 04.10.77

Госуларственнь1й комитет

Совета Министров СССР (53) УДК 666.1.035.43 (088.8) ло лала!и изобретений и открьгий (72) Авторы изобретения

Х. Г. Ярокер, О. А. Голозубов, Э. А. Биевецкий, М.Ф. Мадаминов и Г. Ф. Повитков

Государственный научно-исследовательский инстит (71) Заявитель (54) СПОСОБ ВВОДА АРМАТУРЫ В СТЕКЛОМА

Изобретение относится к стекольной промышленности H может оыть использовано в производстве прокатного стекла, армированного отдельными проволоками.

Известно устройство для армирования стекломассы, в котором подачу армирующей сетки из рулона к вальцам, а от них в направляющую щель подпорной плиты через защитную газовую среду осуществляют вручную (1)

Наиболее близким к изобретению техническим решением является способ ввода арматуры в стекломассу, включающий соединение арматуры с затравочным элементом с последующей подачей ее в стекломассу (2.)

Однако известные способы ввода арматуры в стекломассу нс обеспечивают механизированной ее заправки, так как проталкивание арматуры по направляющим производят вручную.

Цель изобретения — механизация процесса.

Достигается это тем, что подачу арматуры осуществляют потоком газа с избыточным давлением 0,02 — 0,5 МПа.

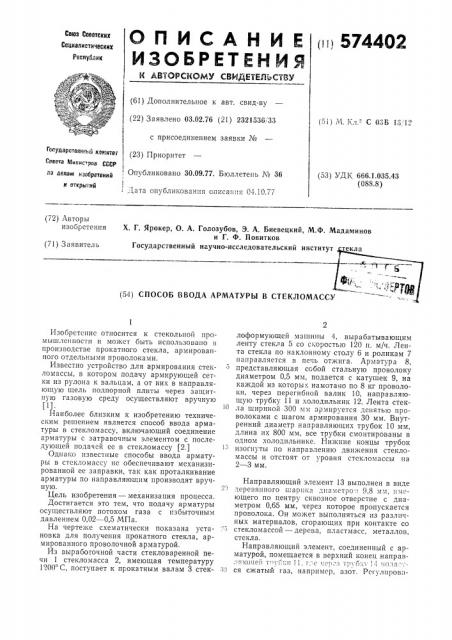

На чертеже схематически показана установка для получения прокатного стекла, армированного проволочной арматурой.

Из выработочной части стекловаренной печи 1 стекломасса 2, имеющая температуру

1200 С, поступает к прокатным валам 3 стеклоформующей машины 4, вырабатывающим ленту стекла 5 со скоростью 120 п. м/ч. Лента стекла по наклонному столу 6 и роликам 7 направляется в печь отжига. Арматура 8, представляющая собой стальную проволоку диаметром 0,5 мм. подается с катушек 9, на каждой из которых намотано по 8 кг проволоки, через перегибной валик 10, направляющую трубку 11 и холодильник 12. Лента стекла шириной 300 мм армируется девятью проволоками с шагом армирования 30 мм. Внутренний диаметр направляющих трубок 10 мм, длина их 800 мм, все трубки смонтированы в одном холодильнике. Нижние концы трубок изогнуты по направлению движения стекломассы и отстоят от уровня стскломассы на

2 — 3 мм.

Направляющий элемент 13 выполнен в виде деревянного шарика .!паметро..". 9,8 мм, имеющего по центру сквозное отверстие с диаметром 0,65 мм, через которое пропускается проволока. Он может выполняться из различных материалов, сгорающих при контакте со стекломассой — дерева, пластмасс, металлов, стекла.

Направляющий элемент, соединенный с арматурой, помещается в верхний конец направля!ошей г! 3- к!1 11, г-е че1!ез гпh-б.л 1- ; !1ола ; о ся сжатый газ, например, азот. Регулпров11574402

15) Формула изобретения

Составите. и, В. Юдина

Тскрсд И. Михайлова

Корректоры: Г. Хмелева и Л. Орлова

Рсд ivTop Т. Кузымииа

Подписное

Заказ 2207/11 Изд. М 791 Тира>к 585

11ПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, )К-35, Раушская наб., д. 4/5

Типогра<))ия, пр. Сапунова, 2 ние давления газа и времени его подачи осуществляютт кр а но м 15.

Подачу арматуры вмес1е с направляющим элементом производят потоком сжатого газа.

Под действием избыточного давления газовой среды в процессе подачи направляющие элементы и вслед за ними струнная проволочная арматура как бы «выстреливаются» и по инерции внедряются в стекломассу. При меньших давлениях газовой среды энергия сжатого газа перемещает направляющий элемент, а вслед за ним и арматуру, с определенной скоростью вдоль направлявшей трубки.

Скорость подачи можно легко регулировать, изменяя давление сжатого газа. Механизированную подачу арматуры осуществляют независимо от расположения катушек с арматурой относительно прокатных валов.

Г1ри более;;лнн; ом и) ти Dp. Iàòó:>û к стекзомассе можно увеличивать лавление газа. Это дает возможность располагать катушки с арматурой и проводить обелуживание установок по армированию в местах, более удаленных от ленты стекла, где температура воздушной среды позволяет находиться обслуживающему персоналу.

Предлагаемый способ упрощает обслу>кивание установок для армирования. Каждая проволока самостоятельно соединяется с направляющим элементом. В случае обрыва одной из проволок она может быть заправлена независимо от работы всей установки. Благодаря этому сокращаются простои установок для армирования, увеличивается выход годной продукции. Сжатый газ подается кратковременно до входа арматуры в стекломассу, после чего подача его прекращается, поэтому стекломасса не охлаждается сжатым газом.

Использование предлагаемого способа позволяет механизировать процесс заправки арматуры и применять армирование струнами на всех технологических линиях для производства прокатного стекла.

Способ ввода арматуры в стекломассу, включающий соединение арматуры с затравочным элементом с последующей подачей ее в стекломассу, отличающийся тем, что с целью механизации процесса, подачу осуществляют потоком газа с избыточным давлением 0,02 — 0,5 МПа.

> ) Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР Мо 300426, кл. С ОЗВ 13/12, 1969.

2. Патент ФРГ ¹ 1696008, кл. 32а 13/12, 30 опублик. 1972.