Способ получения 1,4-диоксана

Иллюстрации

Показать всеРеферат

ОПИСАН И Е

ИЗОБРЕТЕНИЯ

1п1 574447

Союз Советских

Социалистических

РесптМик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (б1) Дополнительное к авт. свид-ву (22) Заявлено 23.02.76 (21) 2334766/23-04 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.09.77. Бюллетень ¹ 36 (45) Дата опубликования описания 09.11.77 (51) М. Кл.- зС 07D 319/10

Гасударственный комитет

Совета Министров СССР (53) УДК 547.841.07 (088.8) по делам изобретений н открытий (72) Авторы изооретения В. В. Солодовников, В. М. Задорский, Ю. Г. 1т1иняйло, В. И. Базакин, В, Д. Егоркин, В. В. Веремеенко, Ф. П. Филек, Л. И. Жуков и И. В. Галич

Днепропетровский химико-технологический институт им. Ф. 3. Дзержинского (71) Заявитель (54) СПОСОБ ПОЛУЧЕНИЯ 1,4-ДИОКСАНА

R — SO,Í

Изобретение относится к способу получения 1,4-диоксана, который находит применение в химической промышленности.

Известны способы получения 1,4-диоксана нагреванием диэтиленгликоля при 130 — 180 С в присутствии кислотных катализаторов, например ионообменных смол, при пониженном давлении (1). При этом необходимо применять пониженное давление, возможно отравление катализатора побочными продуктами.

Известен также способ получения 1,4-диоксана нагреванием диэтиленгликоля при 130—

180 С в присутствии 2 — б%-ной серной кислоты (2). Этим способом достигают высоких выходов продукта из-за значительного смолообразования. Скорость получения диоксана в присутствии ионообменных смол на 20—

40% выше, чем в присутствии Н $04, однако она недостаточно высока.

Цель предлагаемого изобретения — интенсификация процесса и упрощение его технологии, Предложен способ получения 1,4-диоксана, заключающийся B том, что диэтиленгликоль подвергают нагреванию до 130 — 180 С в присутствии ароматических сульфокислот общей формулы 1 где R — С6Н5, СНзСБН„., С1оН, в количестве 2,0 — 20 вес. % по отношению к диэтпленгликолю.

Отличительным признаком предлагаемого способа является применение в качестве каTа.IèçатОpа ароматической с i ëüôÎ! ècëÎTû.

Ведение процесса в присутствии сульфированных углеводородов обеспечивает более высокие скорости реакции, сокращение времени пребывания сырья и продуктов реакции в зоне реакции, уменьшение явлений полимерпзацпи и смолообразования.

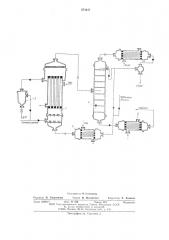

На чертеже дана схема осуществления описываемого способа.

1,-. Диэтпленглпколь (ДЭГ) пз сырьевой емкости 1 с температурой 130 — 180 С непрерывно подается на распределительное устройство верхней части трубчатого реактора 2, куда подается также катализатор (сульфированный углеводород) в количестве 1,0 — 20 вес. по отношению к диэтиленгликолю. Жидкая фаза — смесь ДЭГ и катализатора, проходя через распределительное устройство, равномерно распределяется по трубкам реактора. Последние обогреваются подачей пара или высокотемпературного органического теплоносителя в межтрубное пространство реактора.

574447

Скорость отгона водного диоксаиа, мл, час

Скорость подачи дивтилеигликоля, мл,1 час

Концентрация катализатора

Количество ироду ктов осмолеиия, к сырью

Длительность непрерывной работы, час

Температура (оптигаальиая), ОС

Катализатор

10 — 15

20 — 30

20 — 25

25 — 30

130 — 140

130 †1

«40 †«50

170 †1

2 — 6

2 — 20

4 — 20

5 — 20

«2 17

22 — 32

22 — 27

28 — 33

10,0

10,0

10,0

10,0

НЯОз

СцН530зН

С««ЗСО 48ОЗ «

С10Н-SO3H

5 — -10

5--8

5 — 10

ДЭГ с катализатором, перемещаясь вниз по трубкам в зоне температур 130 — 180 С превращается в дпоксан и вод .

Продукты реакции (вода и диоксан) имеют температуру кипения ниже температуры реакционной массы, поэтому превращаются в пар и образуют восходящий паровой поток, способствующий -ypoyлизации нисходящей жидкой фазы и удалению продуктов реакции из реакционной смеси.

Катализатор (возможно с непревращенным

ДЭГ) собирается в нижней части реактора и насосом 3 непрерывно подается на распределительное устройство верхней зоны реактора, где смешивается со свежим ДЭГ и цикл повторяется.

Непрерывное удаление продуктов реакции из реакционной массы обеспечивает переменное (увеличивающееся) содержание катализатора в реакционной зоне по мере увеличения глубины конверсии сырья.

Паровой поток (смесь паров диоксана и воды) через верх реактора поступает в конденсатор 4, где конденсируется и выводится в емкость продукта и далее на разделение известным спосооом, например, методом азеотропной рсктифпкацпи.

В случае осуществления процесса в аппаратах с восходящим жидкостным потоком сырьевая смесь подается в нижнюю часть аппарата, а в верхней части газо-жидкостная смесь сепарируется. Катализатор возвращается на смешение со свежим диэтиленгликолем, а паровая фаза направляется в конденсатор и далее.

Пример. Получение диоксана из диэтиОсуществление спосооа по изобретению позволяет интенсифицировать процесс за счет увеличения скорости основной реакции, уменьшить количество продуктов осмоления и поли меризации, уменьшить коррозионную агрессивность реакционной массы и организовать процесс непрерывным.

Формула изобретения

Способ получения 1,4-диоксана нагреванием диэтиленгликоля с кислотным катализатором при 130 — 180 С, отлич а ющи и с я ленгликоля осуществляют B реакторе постоянного объема, представляющим собой термостатирусмуio четырсхгорлу«о колбу объе0,.5 «и снабженн ю мешалкой, капель5 ной воронкой, пробоотоорником и дефлегматором с отводом через холодильник в сборн к продукта.

Тсрмостатированпе реактора осуществляют при помощи выносной ячейки, полил«очен««ой

10 к тсомостату 1 С-16.

Дпэтилснгликоль с температурой 130—

180 С из капельной воронки непрерывно подают в реакционную массу. Скорость подачи диэтнленгликоля определяют скоростью от«5 гона воды и дпоксана из реакционной массы и равняется 20 — 30 мл/час. Предварительно в реактор загружают 100 г диэтиленгликоля и 2 — 20 вес. % катализатора: сульфированных продуктов, например бензолсульфокислоты, на фталинсульфокислоты. Реакционную массу при этом нагревают до 130 — 180 С и непрерывно перемешивают.

Смесь паров диоксана и воды из реактора проходит дефлсгматор, слуткащий для отделения высококипящих продуктов и в качестве каплеотбойника, конденсируется в холодильнике и в жидком виде отводится в приемн ик.

Количество получаемого водного диоксана определяют температурой в реакторе, применяемым катализатором и оно равняется 20—

30 мл/час.

Характеристика процесса получения 1,4-диоксана при использовании различных катали35 заторов и оптимальной температуры осуществления реакции представлена в таблице. тем, что, с целью интенсификации процесса и упрощения его технологии, в качестве катализатора применяют ароматические сульфо40 кислоты общей формулы 1

R — SO„.Í где R — СаНа, СНзСаНа, С10Нт, в количестве

2,0 — 20 вес. % по отношению к диэтиленгли45 колю.

Источники информации, принятые во внимание при экспертизе

1. Патент ФРГ М 2300990, 12q25, 1974.

2. Авторское свидетельство СССР N 132213, кл. С 07d 15/10, 19бО.

574447

i 5 i+i7

ЖФО

Составитель И. Степанова

Текред И. Михайлова Корректор Е. Хмелева

Редактор Л. Герасимова

Подписное

Типография, пр. Сапунова, 2

Заказ 2209/17 Изд. М 788 Тираж 563

НПО Государственпогс комитета Совета Министров СССР по делам изобрстсшш и открытий

113035, Москва, 7К-35, Раугпская наб., д. 4, 5