Способ изготовления поршня двигателя внутреннего сгорания

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ,i)i 575169

Ь, (61) Дополнительное к авт. свид-ву (22) Заявлено 22.08.75 (21)2167822/25-2 с присоединением заявки №вЂ” (51) М. Кл. тэ 21 J 5/00

Государственный комитет

Совета Министров СССР по делам иэобретений и открытий (23) Приоритет(43) Опубликовано 05.10.77. Бюллетень №37

1 (45) Дата опубликования описания 26.10.77 (53) УДК 621.73.97 (088.8) И. В. Карпенко, В, К, Лобанов, А. П. Любченко, И. Е. Накутный и Л. О. Соич (72) Авторы изобретения (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ

ВНУТРЕННЕГО СГОРАНИЯ

Изобретение относится к способам обработки металлов давлением и может найти применение в транспортном машиностроении и оборонной промышленности.

Известен способ получения поршней дви- 5 гателей внутреннего. сгорания . с кольцедержателем горячей штамповкой (11, По этому способу кольцо с ребрами из ферросплава соединяют с алюминиевой заготовкой, комбинируя операции осаживания 10 и чеканки. Осаживание выполняют, создавая перепад температур между кольцом и головкой поршня, достигающий сотен градусов; Температура поковки при осаживао нии изменяется в пределах 510-371,1 С, 15 а температура кольца в зоне осадки должна о быть не более чем 37,7 С. После осаживания для прочного соединения кольца с головкой поршня производится эачеканка, При осаживанип алюминиевый сплав затекает 20 вокруг вершины и основания внутреннего диаметра кольца, благодаря чему кольцо может противостоять нагрузке, возникающей при чеканке, даже если оно находится приблизительно при температуре алюминие- 2 вой поковки. Растрескивания кольца, жест ко заделанного в голОвке поршня, при осаживании не происходит.

Однако известный способ имеет недостатки; трудоемкость изготовления кольца с ребрами и его заштамповка B тело поршня, сложность выдержки заданного температурного перепада между заготовкой и кольцом, невозможность получения плотного, долговечного соединения кольца с алюминиевой заготовкой при термическом упрочн ении алюминиевого сплава поршня.

Известен способ,изготовления поршня двигателя внутреннего сгорания с кольцедержателем, включающий изгorîâëåíèâ заготовки иэ алюминиевого сплава и кольпеви заплечиком, установку кольцедержателя на поршень до упора в заплечики, заштамповку кольцедержателя с одновременным формообразованием огневой камеры(2) .

Однако соединение поршня с кольцедержателем ненадежно.

В предложенном способе с целью повышения надежности соединения поршня с кольцедержателем перед эаштамповкой коль57 5 169 цедержателя и формообразованием огневой камеры обрабатывают цилиндрическую и кольцевую поверхности кольцедержателя, увеличивая удельные поверхности, производят закалку заготовки поршня, а заштамповку кольцедержателя и формообразование огневой камеры выполняют в свежезакаленном состоянии заготовки поршня при темо пературе 20-30 С не позже, чем через

120 мин после закалки, после чего не поз- 10 же, чем через 180 мин поршень подвергают старению при температуре 180-220оС в течение 20-100 часов.

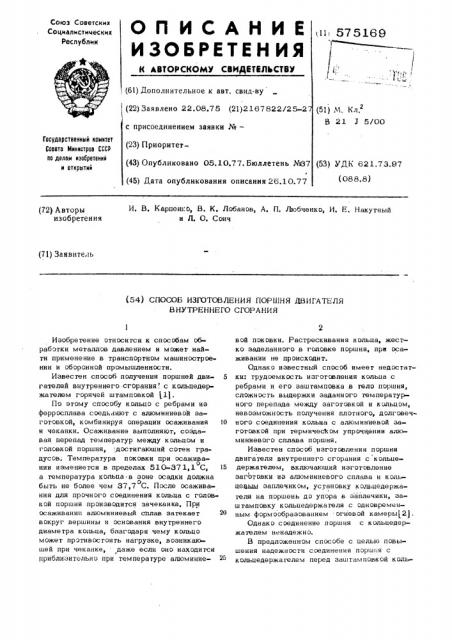

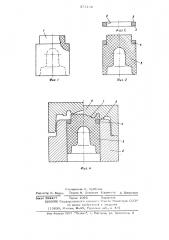

На фиг. 1 изображена заготовка поршня с кольцевым заплечиким, на фиг. 2 кольце- М держатель; на фиг. 3 — заготовка поршня с установленным кольцедержателем; на фиг. 4 штамп для холодной штамповки с установленной заготовкой поршня. 20

Предлагаемый способ реализуется следующим образом, На заготовке поршня из алюминиевого сплава АК4-1 механической обработкой изготавливается посадочное мес- „, то 1 для кольцедержателя в виде кольцевого заплечика. (кольцедержатель трапецеидального сечения изготавливается из стали 40Г18БЗФ).

Заготовку поршня нагревают в электроле- >О чи до 520с 540 С. Закалку производят B воде при температуре 20-50 С.

Для получения герметичного соединения увеличивают удельные . .поверхности цилиндрической внутренней 2 и торцевых 3 поверхностей кольцедержателя 4, например гидропескоструят кольцедержатель и заготовку поршня после закалки.

Заготовку поршня 5 с размещенным на о ней кольцедержателем устанавливают в штампе таким образом, чтобы кольцедержатель центриГовался нижней половиной 6 штампа.

Штамповку проводят на молоте или прессе с высадкой головки поршня и опHeBQA камеры 7 с одновременной заштамповхой коль-, цедержвтеля в тело поршня. Причем для лучшего схватывания сплава АК4-1 с металлом кольцедержателя штамповку проводят в открытом штампе с обязательным вытекание., облоя 8 в зазор между верхней 9 и нижней 6 половинами штампа. Облой обрезах>т ца обрезном штампе.

Холодную пластическую деформацию необхс>димо проводить не позже, чем через

120 мин после закалки, так как по исте- ь5 чепии этого времени пластичность све>кезакаленнсго сплава АК4-1 снижается и хс лодная пластическая деформация приводиэ к трещинам в верхней части точной заготовки поршня.

Для снятия внутренних напряжений, вызванных холодной пластической деформацией, и повышения прочности сплава АК4-1 не позже, чем через 180 мин госле холодной пластической деформации проводят старение о при температуре 180-220 С в течение

20-100 час.

Исследования выявили преимушества предлагаемого способа изготовления поршня двигателя внутреинего сгорания; образует ся плотное соединение поршня с кольцедержателем, нет необходимости применения высокопрочных сплавов в качестве материала поршней, уменьшается износ цилиндров, не требуется сложное оборудование.

Сочетание в одном технологическом процессе высадки головки поршня, заштамповки кольцедержателя и формообразования огневой камеры обеспечивает высокую эффективность изготовления поршней таким способом.

Формула изобре тения

Способ изготовления поршня двигателя внутреннего сгорания с кольцедержателем, включающий изготовление заготовки иэ алюминиевого сплава с кольцевым заплечиком, установку кольцедержателя на поршень до упора в эаплечики и заштамповку кольцедержателя с одновременным формообразованием огневой камеры, о т л и ч а ю ш и йс я тем, что, с целью повышения надежности соединения поршня с кольцедержателем, перед заштамповкой кольцедержателя и фор-, мообразованием огневой камеры обрабатывают цилиндрическую и кольцевую поверхности кольцедержателя> увеличивая их удельные поверхности, производят закалку заготовки поршня, а заштамповку хольцедержателя и формообразование огневой камеры выполняют в свежезакаленном состоянии загоо товки поршня при 20-30 С в течение

120 мин после закалки, после чего в течение 180 мин поошень подвергают сгарению при 180-122 С в течение 20-100 час.

Источники информации, принятые Во вним ание при экспе р ти зе;

1. Патент США М. 3518741, кл. В 23р, 15/1 О, 1960.

2. Патент ФРГ Nv 1122110033,0011, кл. 49 с 16, 1962, 575 169

ÓÌ2. 2

Фиг. Я ф

Составитель Е. Субботин

Редактор Н. Вирко Техред М, Левицкая Коррек ор, Власенко

Заказ 3922/7 Тираж 1080 Подписное

11НИИПИ Государственного комитет; Совета Министров СССР по делам изобретений и открытий

113035, M(x ква, Ж-35, Раушскаи наб., ц. 4/5

Фии Филиал ППП: "Патент, г. Ужгород, уи. Проектная, 4