Система обогрева фланцев и шпилек корпуса паровой турбины

Иллюстрации

Показать всеРеферат

(и) 576429

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 14.05.76 (21) 2353651/06 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 15.10.77. Бюллетень № 38 (45) Дата ollóáë êÿÿíèÿ опи;ания 20.10.77 (51) М. Кл.-" F 01D 2 5/10

Го суда р стае нный ком итет

Совета Министров СССР (53) У К 621.165(0S8.S) по делам изобретений и открытий (72) Лвторы изобретения (71) Заявитель

Ю. Л. Израилев, Г. Д. Авруцкий и В. Ф. Гуторов

Всесоюзный дважды ордена Трудового Красного Знамени теплотехнический научно-исследовательский институт им. Ф. Э. Дзержинского (54) СИСТЕМА ОБОГРЕВА ФЛАНЦЕВ И ШПИЛЕК КОРПУСА

ПАРОВОЙ ТУРБИНЫ

Изобретение относится к области энергомашиностроения. Система может быть использована при изготовлении турбин заводами и при реконструкции турбин на тепловых электростанциях.

Известны системы обогрева фланцев ишпилек корпусом паровых туроин, прогрев которых осуществляется подводом греющего агента по труоопроводам от общего коллектора к коробам и оонизке, площадь поперечного сечения которой уменьшается от зоны паровпуска к зонам концевых у плотнений 11). Недостатками таких систем являются ограничения допустимого давления по условиям прочности коробов, ограниченный расход пара и тем самым недостаточная скорость прогрева, Наличие коробов обогрева значительно увеличивает объем работ по ремонту турбин в связи с развитием в зонах приварки коробов к корпусу термоусталостных трещин. Использование таких систем при температуре металла цилиндров выше 300 С (при пусках после простоев двое суток и менее, при расхолаживании) недопустимо, так как при подаче пара происходит резкое охлаждение фланцев и шпилек.

Известны системы обогрева фланцев и шпилек корпусов паровых турбин, содержащие обнизку постоянной глубины и переменной ширины, к которой подключены подводящий и отводящий патрубкп с запорной и регулирующей арматурой (2). Монтаж таких систем прп большой длине трубопроводов, коллекторов и большом количестве запорной, рсгулирующей и предохранительной арматуры требует увеличения трудозатрат, организации дренажей, что усложняет ручнос управление и автоматизацию. Обнизка в зоне мехкду подводом и отводом греющего

10 агента выполнена постоянной гл .бины при различной ширине фланца, что приводит к нсравномсрному прогреву фланца по его длине, снижает эффективность прогрева и надежность из-за увеличенных разностей темпсра15 тур по ширине фланца, между стенкой и фланцсм, между шпилькой и фланцем.

Целью изобретения является повышение экономичности и надежности прогрева фланцевого соединения. Для этого в предлагаемой

2О системс обпизка выполнена с возрастающей от зоны паровпуска в зоне концевых уплотнений глубиной для обеспечения постоянной площадки поперечного сечения.

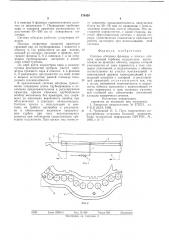

На фиг. 1 изображена схема трубопрово25 дов; на фиг. 2 показан горизонтальный разьем.

Система обогрева состоит из пароподводящих трубопроводов 1 с запорной арматурой

2 и отводягцих трубопроводов 3, соединенных

30 с обнизкой 4 переменной глубины в верхнем

576429

10 изобретения

Формула

Ч>иг. 2

Изд. М 830 Тира>к 693

Заказ 2298/12

Подписное

НПО

Типография, пр. Сапунова, 2

5 и нижнем 6 фланцах горизонтального разьема со шпильками 7. Подводящие трубопроводы и запорная арматура расположены на расстоянии 50 — 200 мм от поверхности цилиндра.

Система обогрсва работает следующим ооразом.

Полным открытием запорной арматуры греющий пар по трубопроводам 1 подается в обппзку 4, где разделяется на два потока, каждый из которых проходит в обнизке, прогревает фланцы 5, 6 и шпильки 7 и по отводящим трубопроводам поступает в какойлибо отбор турбины.

По мере роста параметров пара в ме>ккорпусном пространстве турбины растут параметры греющего пара в обнизке 4 и фланцы

5, 6 равномерно прогрева>отся по всей длине и ширине вследствие равной площади поперечного сечения обнизки.

В предлагаемой системе обогрева существенно сокращена длина трубопроводов и исключена предохранительная и регулирующая арматура, причем сбросные трубопроводы вообще выполнены без арматуры, что сокращает до минимума вероятность ошибок при обслуживании и упрощает автоматизацию.

Система проста в эксплуатации и монтаже, не требует настройки и регулировки и обеспечивает надежную эксплуатацию турбин при всех нестационарных режимах при соблюдении существующих критериев надсжности. При пусках она позволяеr сократить продолжительность нагружсния блока на 30 — 50 мин по сравнению с использованием известных систем обогрева. Это дости>кение определяется, с одной стороны, высокой эффективностью системы, с другой стороны, существенным повышением надежности работы цилиндров при использовании этой системы.

Система обогрева фланцев и шпилек корпуса паровой турбины, содерж-щая выполненную во фланцах обнизку, ширина которой уменьшается от зоны паровпуска к зоне концевых уплотнений, и подключенные к обнизке соответственно на участке максимальной и минимальной ширины пароподводящий и отводящий патрубки с запорной и регулирую20 щей арматурой, отличающаяся тем, что, с целью повышения экономичности и наде>кности, обнизка выполнена с возрастающей от зоны паровпуска к зоне концевых уплотнений глубиной для обеспечения постоянной

25 площади поперечного сечения.

Источники информации, принятые во внимание при экспертизе

1. Лвторское свидетельство ¹ 273213, кл.

F 01D 25/10, 1968.

30 2. Чернецкий Н. С. Пуск современных паротурбипных установок большой мощности, Бюро технической информации ОРГРЭС, M., 1960, с. 6 — 7,