Способ гранулирования порошкообразного материала

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических республик (1) 577047 (61) дополнительное к авт. свид-ву (51) М. Кл.2

В 01 Г 2/12 (22} Заявлеио13.04,73 (21) 1914222/26 с присоединенкем заявки № (23) Приоритет (43) Опубликовано 25,10.77Бвллетень ¹39

{45) Дата опубликования описания 27.10.77

Гасударственный камнтет

Саввта Мнннстрав СССР

tIo делам нзаарвтеннй н аткрытнн (53) УДК 66.099.2 (088.8 } (72) Авторы изобретения

Е. H. Ненашев, А. А. Вагин, В. В. Ефремов, В. И. Шестаков, В. К. Федотов, И. Ф. Горбунов и В. Н. Виноградов

Дзержинский филиал научно-исследовательского н конструктс рскогО института химического машиностроения (71) Заявитель (54} СПОСОБ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНОГО МАТЕРИАЛА

Изобретение относится к области гранулирования порошкообразных материалов н может быть использовано в химической, гггеталлургической, пищевой, фармацевтической, сстекольной и других отраслях промышленности.

Известен способ гранулирования сыпучих материалов, заключающийся в том, что порошкообразный материал непрерывно загружают во вращающийся барабан и орошают и} слой пересыпающегося материала распыленным на мелкие капля жидким связующим компонентом, с образованием прн этом сырых комочков - зародышей гранул (1 f.

Гранулирование по этому способу не )5 обеспечивает достаточной однородности готового продукта по гранулометрическому составу.

Известен также способ гранулирования сыпучих материалов, 1эаключаюшнйся в том, 20 что порошок предварительно в отдельной емкости орошают жидким связующим компонентом с последующим перемешиванием B течение определенного интервала времени, соответствующего периоду впитывания вла- 25 ги массой. После внесения всего количества связующего образовавшиеся при перемешивании комочки подают во вращающийся gaлиндрическнй аппарат и посьппкют порциями сухого порошка с интервалом между инесе виями порций, соответствующим времени необходимого для налипания сухого порошка . на влажные гранулы,.12 . При этом получается продукт с неоднородным гранулометрическим составом

Кроме того, известен способ гранулиро ванин сыпучих материалов, в том, что в барабане весь порошок орошают .,связуют(им компонентом, подсупппюют газообразным теплоносителем, пересыпают слой, затем дополнительно вновь орошают тем же связующим и снова подсушивают.(3

Недостатком способа является получение гранул неоднородного гранулометрнческого состава, так как возможность образования зародышей в известном способе сохраняется на всем пути движении смеси по длине барабана.

577047

Целью изобретения является повышение однородности по гранулометрическому составу готового продукта. .Это; достигается за счет того, что сй . средлагаемом ; способу дополнительно подают порошок после каждой операции увлажне; ния его связующим компонентом.

От признаками способа являются последовательное чередование непрерывных операций орошения гранулируемой массы связующим и добавление к этой массе сухого порошка.

Oc ecòàëàåòñà способ следующим обрезом. В наклонный вращающийся барабан со стороны загрузочного конца подают часть порошкообраэиого продукта, которую орошают из форсунки распыленным связуиъ щим компонентом. Причем жидкость, подается через форсуики непрерывно, а сами форсуики расположены с разрывом эон орошения граиулируемого материала. Таким образом, подача жидкости относительно гранулируемого материала во времени в ходе процесса греиулировения прекращается и возобновляется несколько раэ. В раэ 4 рывы между зонами opomeaas на слой гранулируемого материала непрерывно подают дополнительные количества сыпучего мате риала.

Таким образом, образовавшиеся @ Верчальной стадии процесса — после увлажнения в загрузочной зоне барабана - зародыши после зоны орошения первой форсунки посыпают исходным сыпучим материалом, ко тарый расходуется в процессе гранулообразования на увеличение размера зародышей. При дальнейшем движении материала вдоль барабана он попадает в зону орошения второй форсунки, а в следующем разрыве между зонами увлажнения второй и третьей форсунок его вновь посыпают исходным сыпучим материалом. Такое чередование операций повторяется несколько раз до получения гранул необходимого раз+ мера.

В результате того, что зародыши образуются только в первой зоне грануляции, в последующих зонах,"оно лишь укрепляетcs, тем; самым обеспечивается равномерный грансостав продукта.

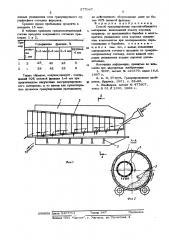

На фиг. 1 изображен продольный разрез устройства для осуществления способа"., на фиг. 2 — то же, разрез по A-А на фиг..1

Устройство для гранулирования порош« кообразного материала содержит вращающийся барабан 1, установленные в нем перфорированный барабан 2 для подачи порошка по длине барабана 1 и форсунхи 3 для ввода связующего компонента.

Порошок подают в барабан 2 откуда он поступает в барабан 1. Порошок увлажняется связующим компонентом, подаваемым первой форсункой Э при одновремен5 ном его окатывании, прн этом образуются зародыши гранул, несущие на своей поверх ности некоторый избыток влаги. Минуя зону увлажнения первой форсунки, зародыши попадают в зону подачи порошка между

10 первой и второй форсунками н благодаря имеющейся на их поверхности snare быстро иькатывают порошок, поступающий из барабана. Затем материал попадает в зону действия второй форсунки и в зону подачи

1ü порошка иэ барабана 2, Таким образом, после каждой операспси увлажнения порошка связующим. компонентоф дополнительно подают порошок, что приводит к повышению однородности по гракулометрическому составу готовых гранул.

Пример 1. В наклонный вращаюсцийся барабан, диаметроМ 0,6 м и длиной

1,35 м со стороны поднятого конца загружают 20 кг ссорошкообразный суперфос 1 фат и приводит во вращение со скоростью

22 об/мин. Одновременно с вращением барабана со стороны поднятого конца в его полость вводят форсунку, с помощью которой мелкими брызгами подают воду на поза верхность слоя продукта.

Орошение порошкообразного продукта прекращают в момент, когда количественное соотношение свободного порошка и гранулзародышей становится равным 1:4. Указа

35 ное соотношение определяют последователь--, ным отбором проб из слоя на расстоянии

1/4 части длины барабана от его загрузочного конца. Прн такой дозировке на середине барабана по его длине свободного

4а порошка практически не остается. В сере-, дине барабана накатанные гранулы-аародыцпс вторично орошают водой на поверхности слоя„ а затем посыпают порошком. После этого последовательным отбором проб снова опре-

"1 деляют момент, когда весь свободный порошкообразный продукт будет накатая на поверхности гранул- зародышей, и снова по-дают сначала воду, а затем порошок на по= верхность слоя.

Пример 2. Во вращающийся барабан»ный гранулятор диаметром 3,6 м и длиной

10 м непрерывно подают двойной суперфосфат в количестве 10 т/ч, который внутри барабана распределяется на 6 потоков, по55 даваемых один от другого на расстоянии

1 м по длине барабана.

За каждой по длине барабана точкой подачи порошка установлена форсунка, так, 6а что суперфосфат подают в разрывы между

577047 К ъР фиг. i?

ЫНИИПИ Заказ 3407/11 Тираж 947 Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4 зонами увла кнения слоя гранулируемого суперфосфата соседних форсунок.

Среднее время пребывания продукта в аппарате 15 мин.

В таблице приведен гранулометрический состав продукта полученного согласно при мерам 1 и 2.

1 2 . 5 45 23 5.

2 — 28 . 42 22 8

Таким образом у получен, продукт i содер жабий 92% целевой фракции 1 4 мм при практическом отсутствии несгранулирован gO ного материала, в то время как существую-щие процессы гранулированное окатыванием на действующем оборудовании дают не более 60% целевой фракции. Формула изобретении

Способ гранулирования порошЫообразного материала, включающий подачу порошив, например, во вращаккцийся барабан и многократное увлажнение слоя порошка csaaynщим компонентом при одновременном перемешивании в барабане, о т л и ч а юшийся тем, что, с целью1йовышения однородности готового продукта по гранулометрическому составу, после каждой операции увлажнения подают порошок дополнительно.

Источники информации, принитые во вни мание рри,, жспертизе изобретении:

1. ЧССР, патент 34 12б576, класс 16,6, 1967 г.

2. А. Н. Угаровэ, Гранулированные удобренин, Иркутск, 1951, с. 32-36.

3. Швейцария, патент М 477907, класс В 01 J 22//0000, 1969 r.