Валок для продольной прокатки труб

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

И аВТОФО4ОИУ СВИДЙПЛЬСТВМ (6!) Дополнительное к аит. свил-ну— (ЯЯ) Яааалеио 29.03.76 (2!) 2341040/02 с прнсоедннеиием зааакн И (И) Приоритет (43) Опублпковано25,10.77Яюллетень И239 (45) Дата опубликования описания 27.10.77 (и) 577059 (Й) М. Кл.2

В 21 В 27/02

В 21 B 17/00

Гевудврвтваввй ввввтвт

6вввта Вевирв CCN ив авмВФ в366фвтэвха в ттхритва (Я) уд!(621,771.074 (088.8) B. Н Данченко, A. 8, Чус, Б. В. Гнездилов, Е, С. Гаранин, A. А, Синьченко, H. C. Кирванидзе, С. A. Скоромный и

Л. К. Багно (72) Автори изобретении

Днепропетровский ордена Трудового Красного Знамени металлургический институт (у! ) Заявитель (54) ВАлок еля продольнои прокАтки труБ!

Изобретение относится к трубопрокатному производству, иреимупественно х производству труб на установках, содержащих стан продольиой прокатки труб иа оправке.

При производстве тщФ иа оправочных станах продольной прокатки частой причиной брака труб ивлиетси переполнение круглых калибров валков металлом н дефекты наружной поверхиости труб. (например подрезы, елка, закаты ),связанные с неравномерным износом поверхности калибра.

Известны валки стаиа продольной прокатки Тр fá, 3Kh49362t3MI р чьи, образуиипие многогранные калибры Щ ..

Однако такие валки не обеспечив660т ста с бильной прокатки труб Йз переполнения калибров и служат причиной граненностн контура трубы, что вызывает появление брака по ужимам при последукипей прокатке трубы в редукпионном стане. 20

Известны валки, имекнпие ручьи, образукипие круглый калибр с выпуском, описанным двумя радиусами (2).

Калибры таких валков сложны в изготовлении, подвержены интенсивному местному износу в месте сопряжения круглой части калибра с выпуском и являются причиной образования волнообразного контура трубы, вызываюшего ужнмы на редукцнонном стане.

Наибонее блнзккм по своей технической сушности к предлагаемому явлаетса валок для продольной прокатки труб, содержашнй бочку с ручьем, состоащим из центральной части, образованной дугой окружности, и при мыкающих к ней касательными прямыми боковых час ей f3 j.

Недостатками известного валка явлаютса низкое качество труб н малый срок службы валка, а также малые степени деформации, связанные с переполнением калибра металлом и местным повышенным износом поверхности ручья в зоне выпусков.

11елью изобретения является повышение степени деформации, улучшение качестве труб и повышение срока службы валка.

Это достигается тем, что боковые части ручья на участках от образующей бочки валка до касательных прямых соедш ены сопряженными с касательными прямыми дугами окружностей, радиус которых составляет 0,2-0,8 радиуса центральной части ручья.

Выпуски калибра, образованного ручьями таких валков, более закрыты и соответствуют естественному изгибу контура трубы в зоне выпусков, что препятствует уширению металла, повышает устойчивость деформации труб в выпусках и предохраняет от выхода металла в зазор между валками. В результате, улучшается качество труб и появля ется возможность увеличения частных деформаций, которые в прототипе были ограничены переполнением калибра. Кроме того, напряжения при прокатке более равномерно распределены по периметру ручья таких валхов, что повышает равномерность износа ручья и срок службы валка.

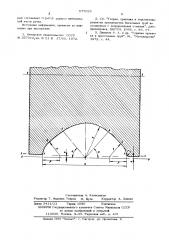

На чертеже показан предложенный валок, сечение (2 — Р -ось вращения валка)

Валок содержит бочку с образующей Х-Х и ручей, состоящий из центральной части, образованной дугой AB окружности радиуса

Ц и ограниченной от боковых частей углом выпуска о . Боковые части ручья образованы прямыми АС и BD касательными к дуге АВ, и дугами С43 и9 К окружностей радиуса Я, котррые сопряжены с касательными АС и BD и соединяют. их с образующей Х-Х бочки валка. центры окружностей радиуса P отстоят от края ручья на величину, равную g . Величина радиуса ) составляет 0,2-0,В радиуса

R . Это соотношение выбрано из условия, что радиус У в 2-4 раза больше толщины стенки трубы в выпусках калибров современных агрегатов продольной прокатки труб. Поверхность бочки валка сопряжена с поверхностью ручья дугой радиуса,т

Прямая 0-0, проходящая через центр охружности радиуса Я, параллельна образующей Х-Х бочки валка и отстоит от нее на расстоянии Ь, При этом центры окружностей радиуса / расположены между контуром ручья валка и прямой 0-0 и отстоят от нее на величину 6, которая лежит в интервале от нуля до (Ь + 1" ).

Изготовление валка может производиться расточкой ручья по шаблону нв вальцетокврном станке. Предлагаемые валки могут быть установлены в клетях непрерывных опрввочных или автоматических станов. Ширина Q " ручья валка, радиус его центральной части R н угол выпуска выбираются на основании известной методики калибровки валков трубопрокатных станов.

Труба задается в валки стана продольной прокатки и обжимается в них на оправке. При этом участок контура трубы, 50

Формула изобретения

Балок для продольной прокатки труб, содержащий бочку с ручьем, состоящим из центральной части, образованной дугой окружности, и прямыхающих к ней касательными прямыми боковых частей, о т л и— ч а ю шийся тем, что, с целью повышения степени деформации, улучшения качества труб и повышения срока службы валка, боковые части на участках от образующей бочки валха до касательных прямых с о един ен ы с опр яжея ными с касательными прямыми дугами окружностей, радиус котонаходящийся в зазоре между бочками валков, в наименьшей степени подвержен изгибу,. так квк прямые, касательные к поверхности ручья в точках отрыва металла трубы от боковых частей ручья (точки

F и К), образуют с образующей Х-Х бочки валка угол, близкий к 90о, благодаря наличию боковых участков ручья, образованных дугами окружностей радиуса Я, сопряженными с прямыми, касательными к центральной части ручья. Это значительно уменьшает плечо момента, изгибающего контур трубы в выпусках калибра, образованного ручьями валков, и практически пол15 ностью устраняет возможность потери устойчивости трубы в выпусках и выхода металла в зазор между бочками валков, что в свою очередь допускает существенное увеличение степени деформации. В связи с тем

20 что радиус fi больше толщины стенки трубы в выпусках, повышается равномерность деформации трубы в зоне выпусков, при этом внутренний контур трубы концентричен наружному контуру, это устраняет воз25 можность образования трещин на внутренней поверхности трубы в зоне выпусков.

Создание более закрытого калибра, образованного ручьями валков, повышает стабильность деформации и геометрических

30 размеров прокатываемых труб, а также приводит к более равномерному распределению напряжений по периметру контура ручьев валков. Это повышает равномерность износа поверхности ручья, а следовательно увеличивает срок службы валка и улучшает качество поверхности труб, которое прямо зависит от качества поверхности ручья валка.

Использование предложенного валка поз4о воляет улучшить качество труб и уменьшить количество брака, а также повысить производительность стана за счет повышечня частных степеней деформации и сокращении времени перевалок. Это приводит к увели45 чению выпуска труб первого сорта и снижению их себестоимости.

577059

Составитель А. Колесников

Редактор Т. Фадеева Техред М. Цупа Корректор А. Лакиаа

Заказ 3411/11 Тираж 1080 Подписное

ЫНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент, г. Ужгород, ул. Проектная, 4 рых составляет 0,2-0,8 радиуса центральной части ручья.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 357012,кл. В 21 В 17/ОО, 1972.

2. Сб. Теория, практика и перспективы развития производства бесшовных труб на установках с непрерывными станами, Днепропетровск, ВНИТИ, 1968, с. 86, 97.

5 3. Данилов Ф. A. и др. Горячая прокатка и прессование труб . М., МеталЛургия

1972, с. 44.