Способ получения многослойных труб из порошковых материалов и устройство для его осуществления

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Респу тлик (11) 577084 Ф 1 ъ / (61) Дополнительное к авт. свид-ву (22) Заявлено180576 (21) 2367218/02 с присоединением заявки №вЂ”

2 (5l) М. Кл.

В 22 D 13/00

С 23 Э 5/00

Гасудеретеениый номитет

Совета Мнннотрае СССР но делам нвобретений и отнрытнй (23) Приоритет (53) У ДК6 2 1 . 7 4 . .042 (088.8) (43) Опубликовано 251077-Бюллетень pk39 (45) Дата опубликования описания 18.11.77 (72) Авторы изобретения

Ю. И. Блинов, В. П. Устьянцев и В. A. Лупин

Уральский научно-исследовательский институт трубной промышленности (71) Заявитель (5 4 ) спОсОБ пОлучения мпОГОслОиттых тРу Б

ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО

ДЛЯ ЕГО ОСУЦЕСТВЛЕПИЯ

Изобретение касается изготовления цилиндрических полых многослойных из;— делий путем формирования их из порошковых материалов, доведенных до состояния расплавления, и последующей кристаллизации.

Известен способ изготовления труб износостойким покрытием, предусматривающий засыпку по всей длине на внутреннюю поверхность кокиля равно- ð мерного слоя зкзотермической смеси на предварительно засыпанный слой порошка злектрокорунда толщиной не меньше толщины термокорунда реакции экзотермического горения термита El) . 15

К недостаткам известного способа следует отнести многократную последовательную загрузку кокиля равно,мерно по всея длине материалами, формирующими трубу, и, как следствие, 20 недостаточную производительность процесса.

Целью изобретения является устранение многократных операций эагруз- 25 ки шихтовых материалов, повышение производительности эа счет совмещения по времени процесса засыпки и формирования из жидкого расплава цилиндрического полого многослойного изделия.

Это достигается тем, что компоненты, необходимые для формирования цилиндрического многослойного иэделия, в процессе центрифугирования подаются непрерывно в кокиль и покрывают послойно часть его внутренней поверхности. На протяжении процесса формирования изделия длина послойного участка перед фронтом горения поддерживается постоянной (150-200 мм) .

Такой способ может быть осуществлен устройством для получения многослойных труб, содержащим установленную на подвижной тележке трубу со шнеком и бункером.

Предложенное устройство, позволяюще осуществить способ получения .многослойных труб из порошковых материалов, снабжено дополнительной трубой со шнеком для второго слоя формуемого материала.

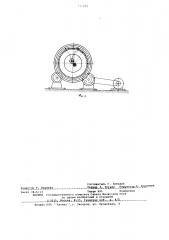

На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 — трубы, расположенные в полости кокиля.

Устройство включает консоль, состоящую из труб 1 и 2, с расположен— ными в них шнеками 3, бункеры 4, привод 5 и тележку 6. Осн труб ) и ? параллельны оси кокиля 7, 7084

Формула изобретения есь

Описываемый способ осуществляется следующим образом.

Во вращающийся кокиль 7 при помощи тележки 8, имеющей самостоятельный привод (не показан), вводится консоль на всю д ину его внутренней 5 поверхности. Причем в крайнем левом положении (показано пунктиром) торец нижней трубы 2, предназначенной для транспортировки теплопоглощающего материала, располагается над конечной зоной внутренней полости кокиля 7, а торец верхней трубы 1, по которой подается экзотермическая смесь, находится в этот момент вне кокиля 7.

Вылет трубы 1 по отношению к трубе 2 5 составляет 150-200 мм. В этом положении консоли включается привод 5, который через редуктор и сменную шестеренную пару 9 приводит во вращение шнеки 3, и известными устройствами в 29 бункере 4 подаются материалы. Затем включается обратный ход тележки б вправо. Слой экзотермической смеси при этом равномерно распределяется на теплопоглощающем материале, напри-gg мер электрокорунде.

После засыпки экзотермической смесью участка длиной 150-200 мм в конце кокиля 7 смесь поджигают. В дальнейшем при непрерывной подаче ЗО компонентов длина этого участка перед фронтом горения термита до окончания процесса засыпки сохраняетая постоянной. После затвердевания центрифугированных продуктов горения готовое изделие извлекают из кокиля.

Указанные технологические операции позволяют устранить многократную загрузку материалов, повысить производительность процесса.

1. Способ получения многослойных труб из порошковых материалов, включающий послойную засыпку формуемых материалов во вращаемую изложницу и воздействие на них источника тепла, обеспечивающего протекание экзотермической реакции, о т л и ч а ю щ и йс я тем, что, с целью повышения производительности процесса, засыпку слоев формуемых материалов совмещают по времени.

2. Устройство для осуществления способа получения многослойных труб из порошйовых материалов по п.1, включающее установленную на подвижной тележке трубу со шнеком и бункером, о т л ич а ю щ е е с я тем, что оно снабжено дополнительной трубой со шнеком для второго слоя формуемого материала.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство

Р 507090, кл. C 23 g 5/00, 1972.

Редактор Т. Фадеева

Заказ 3416/13

ЦНИИПИ Госу

Составитель Г. Лебедев

Tegyag A. Богдан Корректор Н Kos e»

Тирах 995 Подписное дарственного комитета Совета Министров СССР по делам иэобретний и открытий

113035 Москва Ж-35 Ращская наб.д д, «4p)»

Филиал ппп патент, r Ужгород, Ул. проектная, 4