Устройство для электроискрового легирования

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советскик

Социалистических

Республик (11) 577 1> (6!) Дополнительное к авт. саид-ву— (22) ЗаЯвлено 0408-7Б (21) 2160632/08 с присоединением заявки Р(в— (23) Приоритет— (43) Опубликовано 25.1077 Бюллетень .%Э9 (51) М. Кл.

В 29Р 1 IR

1 вврарвтввввыб авввтвт

Свввта Мввввтрав СССР вв аваев вавбрвтвва! в втарытвб (03) УДн 621,9 ° 048, 4, .06 (088. 8) (45) Дата опубликования описания 291077 (72) Авторы изобретения

JI° . A° . Фурер A.È.Êîðíèåíêî и Н.П Коваль

Опытный завод Института прикпадной физики AH Молдавской CCP (71) Заявитель (54)УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО

ЛЕГИРОВАНИЯ

Изобретение относится к области элен. троискровой обработки и может быть ис" пользовано для механизированного электроискрового легирования, упрочнения, восстановления плоских токопроводящих 5 поверхностей и нанесения на них металлических покрытий.

Известны способы и устройства для механизированного электроискрового легирования плоских металлических по- 10 верхностей одним или несколькими вращающимися инструментами.

Иа известных аналогов наиболее близким по техничесхой сущности является устройство Фтя механизироаанного элен- 1Ь троискрового легирований плоских ток проводящих поверхностей, корпус которого установленный с возможностью spa.щения и поступательногО перемещения выполнен в виде цилиндра и снабжен дис-Ю ковыми многоэлектродными инструмен"тами 11) .

Однако это устройство не обеспечивает высокого качества обработки и сплошности покрытия, а также высокой 25 производительности процесса.

Целью изобретения является устранение перечисленных недостатков.

Достижение этой цели обеспечивается тем, что дисковые инструменты установ- 3(. лены с возможностью вращения так, что оси вращения перпендикулярны оси вращения корпуса и пересекают ее в общей точке, а сами инструменты равномерно распределены по окружности корпуса.

Кроме того, отношение диаметров инструментов (1„ ) к расстоянию от них до оси вращения корпуса (R ) поддеркивают равным о

2тт с о где р и q — натуральные,взаимно простые числа, определяемые из неравенств l

2% I(, а:а (z) к.та тах

Д ттта х Д tlat 1tl и

>р>q,, (в) о о где к -, количество дисковых многоэлектродных инструментовт количество электродов в одном инструментет а ох — максимально допустимое расстояние между точками контакта, мм;

d ox и д tr11tl максимальный и мини мальный диаметры инструментов, мм >771) 2

Прй этом доотигается оптимальный реким движения как инструментов, так н отдельных электродов относительно плоскости. Легироэание ведется полосок, ширина которой равна диаметру круговых траекторий. Инструменты обкатывают плоскость беэ скольжения и скорость электродов относительно нее в момент контакта равна нулю. Эта исключает силовые нагрузки на электрод, абразивный !О износ легируемого слоя и позволяет увеличить скорость обкатывания, что значительно повышает производительность процесса.

Синхронизация работы инструментов позволяет при параллельном подключении всех инструментов к одному источнику питания повысить частоту контактов электродов с обрабатываемой поверхностью, уменьшить перегрев электродов Ю и обрабатываемой поверхности.

Выполнение соотношений (1-3) позволяет при заданных конструктивных (),><>x 4,„ 1гт ) и технологических (д»>ак ограничениях3получить равномерное распределение (с оптимальной плотностью) на обрабатываемой поверхности точек контакта с ней электродов, что существенно улучшает качество легироэания.

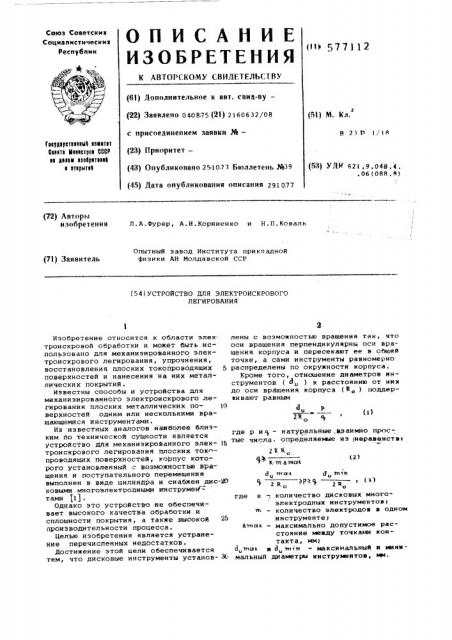

На фиг.1 — схематически изображено !

П предлагаемое устройство; на фиr.2 траектории качения инструментов по об. рабатынаемай поверхности; на. фиг.3 траектории рабочих концов электродов относительно обрабатываемой поверхности устройство состоит иэ нескольких дис-(б коных К инструментов 1, имеющих па >л электродов 2 каждый, закрепленных на корпусе 3 равномерно по окружности.

На фиг.1 изображена схема устройства, состоящего из четырех инструментов (!!=4), имеющих па четыре электрода каждый (п=4) .Диаметры инструментов 1 д„ выбраны в сас>тнетстнии с соатно шением (1) .

Приводы вращения корпуса 3 и инстру- 45 ментов 1 связаны кинематически, что обеспечивает синхронизацию вращения инструментов между собой и с корпусом.

Корпус 3 расположен параллельно обрабатываемой плоской металлической по- Ц() нерхности 4 на таком расстоянии,при котором окружности расположения рабочих концов электродов 2 диаметрам А касаются поверхности 4. Питание всех инструментов осуществляется.от одного 5 источника при нараллельэсм подключе— нив их.

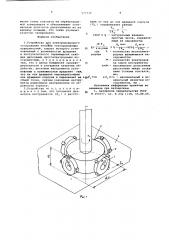

Корпус 3 и инструменты 1 приводятся во вращение со скоростью î и > „, при . этом инструменты 1 обкатывают плоскость 4 по круговым траекториям диа- метром 3 со скоростью V-9e d равной окружной скорости рабочих койцов электродов 2У„=йл дцто естьл aîñ1îAn„ d„4)

Для равномерного легиронания корпусу 3 сообщают также поступательное дви">б

>кение параллельно плоскости 4 со скоростью 5„

В результате сложения этиK двух видов движения (вращательного со скоростью » и поступательного со скоростью

5О) корпуса 3, инструменты 1 обкатывают плоскость 4 по перемещающимся на па нерхности круговым траекториям, изображенным на фиг.2, равномерно нанося покрытие на паласе шириной d =2Ro

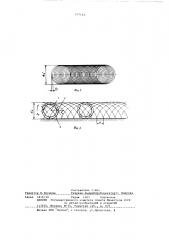

Рабочие концы электродов 2,соприкасаясь с обрабатываемой поверхностью 4, описывают относительно нее кривые циклоидального типа(см.фиг.3),вершины (точки контакта электрода с деталью) которых лежат на ней вдоль траекторий качения инструментов с интервалом

gK R - д >noix 5? к .>>1 с

f=к >и -и и (ь) При этом контакты осуществляются удаленных друг от друга точках плоскости 4 (фиг.3), что значительна снижает перегрев последней.

Производительность процесса легиранания определяется па фар>луле

П= произэрдительнасть процесса, мм/секi где 11; частота контактов электрода с обрабатываемой поверх. настью, 1/сек, определяемая формулой (6); плотность расположения элементарных точек контакта на .поверхности, 1 мм, вы2 бираемая экспериментально в занисимости от технологических параметров(поперечных размеров электродов, режима обработки, материалов электродов и детали и др.) .

Использование предлагаемого уатройства позволяет увеличить скорость вращения инструментов в 2-3 раза, частоту импульсов в 5 раэ (где K - число инструментов) и соответственно частоту контактов электродов с деталью в 1012 раз, исключить перегрев з>тектродов и детали, прижоги металла И абразивный съем легируемого слоя, чем значительно повысить производительность процесса и улучшить качество обработки.

Оптимизация размеров инструментов дает воэможность упорядочить распалоСинхронизацией вращения инструментов достигается последовательное вступ. ление электродов 2 разных инструментов

3 в контакт с обрабатываемой поверхностью 4 с частотой контактов

577112 жение точек контакта на обрабатываемой поверхности и обеспечивает оптимальную плотность расположения нх на единицу площади, что также улучшает качество легирования.

Формула изобретения

1.устройство для электроискрового легнрования плосЙик токопроводящих поверхностей, корпус которого установленный с возможностью вращения и поступатеЛьного перемещения снабжен дисковыми многоэлектродными инструментами, о т л и ч а ю щ е е с я тем, что с целью повышения производительности и улучшения качества обработки, дисковые инструменты установлены с воэможностью вращения так, что их оси вращения перпендикулярны оси вращения корпуса и пересекают ве в общей точке, причем указанные инструменты равномерно распределены по окружности корпуса.

2.устройство по п.1, о т л и ч аю щ е е с я тем, что отношения диаметров инструментов (д „ ) к расстоянию от ннх до осн вращения корпуса (Ro ) поддерживают равным

8„P

ЮЮ у

2R

6 где «) и $ — натуральные взаимно простые числа, определяемые из неравенств.

Ztt Rî а àõ и д тном и ю « в я где я - количество многоэлектродных родных вращающихся инструментов) количество электродов

)5 на одном инструменте 1

ыппх — максимально допустимое расстояние между соседними точками контакта, мм; рр „ ах и д„тп -и — максимальный и минимальный диаметры инструментов, мм

Источники информации принятые во внимание при экспертизе

1. Авторское свидетельство СССР

В 290657, кл. В 23р 1/1S, 15.09.69.

577112

Риг я

Составитель Г.Юнг

Радактор Н.Хлудова Техредн.йндрейчукКорректор С. Ямалова

Заказ 3419/14 Тираж 1207 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035 Москва Ж-35 Ра шская наб. д. 4/5 с L У

Ф ю

Филиал ППП Патент, г. Ужгород, ул, Проектн ая, 4