Способ получения диффузионных карбидных покрытий

Иллюстрации

Показать всеРеферат

Савз Советских

Социалистически:.

Геспублии

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ и11 578363 (61) Дополнительное к авт. свид-ву (22) Заявлено 09.02.76 (21) 2321999/22-02 с присоединением заявки № (23) Приоритет (43) Опубликовано 30.10.77. Бюллетень № 40 (45) Дата опубликования описания 16.01.78 (51) М. Кл.- зС 23С 9/02

Гасударственный комитет

Совета Министров СССР пп делам изобретений открытий (53) УДК 621.793.093:

: 621. 785. 79 (088.8) (72) Авторы изобретения

Л. С. Ляхович, Л. Г. Ворошнин, Б. С. Кухарев, С. Н. Левитан, Н. Г. Девойно, Ф. И. Пантелеенко и Г. В. Борисенок

Белорусский ордена Трудового Красного Знамени политехнический институт (71) Заявитсль (54) СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННЫХ КАРБИДНЫХ

ПОКРЫТИЙ

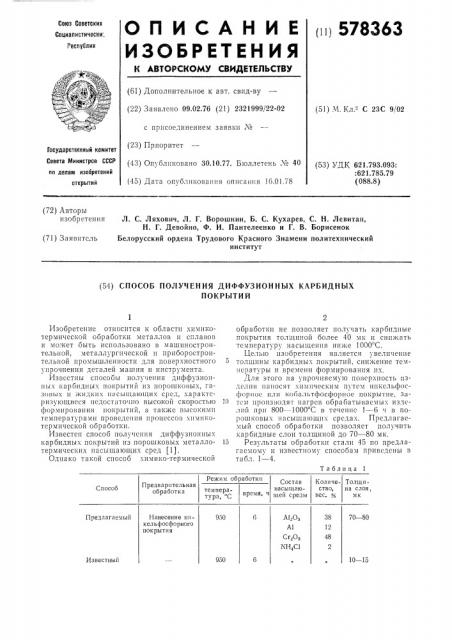

Таблица 1

Режим обработки

Количе- ТОлщиство, на слоя, вес. у мк

Состав насыщающей среды

Предварительная обработка

Способ температура, С время, ч

950

Предлагаемый

70 — 80

Нанесение никельфосфорного покрытия

А1зОз

j2

Сг Os

1 Н,С1

950

10 — 15

Известный

Изобретение относится к области химпкотермической обработки металлов и сплавов и мо..кет быть использовано в машиностроительной, металлургической и приборостроительной промышленности для поверхностного упрочнения деталей машин и инструмента.

Известны способы получения диффузионных кароидных покрытий из порошковых, газовых и жидких насыщакнцих сред, характеризующиеся педостаточц высокой скоростью формирования покрытий, а также высокими температурами проведения процессов хнмикотермической обработки.

Известен способ получения диффузионных карбидных покрытий из порошковых металлотермических пгсыщающих сред (11.

Однако такой способ химико-термической обработки нс позволяет получать карбидные покрытия толщиной более 40 мк и снижать температуру насыщения ниже 1000 С.

Целью пзобрете IIIII является увеличение толщины карбидных покрытий, снижение температуры и времени формирования их, Для этого ца упрочняемую IIQHcðûIîñòü изделия наносят химическим путем нпксльфосфориос или кобальтфосфорное покрытие, за10 там производят нагрев обрабатываемых изделий при 800 — 1000 С в течение 1 — 6 ч в порошковых насыщающих средах. Предлагаемый способ обработки позволяет получить карбидные слои толщиной до 70 — 80 мк.

15 Результаты обработки стали 45 по предлагаемому и известному способам приведены в табл. 1 — 4.

578363

\ г Ъ „

Ъ ъ ф l il 0 l lI U, à 2

Режим обработки

Количество иес, Состав насьинаюш=и среды

Толп,ина слоя, мк

Предварительная обработка время, и

Способ те.лиера т р1, С

Предлагаемый

- 11 Оа

Нанесение никельфосфорного покрытия

800

30--35

12 18

Cr2O3

МН,Cl

800

Нанесение кобальтфосфорного покрытия

25 — 30

Известный

1100

25 — 30

Таблица 3

Режим обработки

Количество, вес. у, COCTBB насьпцаюшей среды

Толшина слоя, мк

Предварительная обработка

Способ температура, С время, ч

Предлагаемый

950

0,5

Нанесение никель фосфорного покрытия

25 — 30

950

Нанесение кобальтфосфорпого покрытия

0,5

20 — 25

950

Известный

20 — 25

Т абл ица 4

Режим обработки

Количество, вес. у

Толшина слоя, мк

Состав насьнцаюшей среды

Предварительная обработка

Способ температура, С время, ч

45 50

Предлагаемый

Нанесение никельфосфорного покрытия

40 — 45

950

Нанесение кобальтфосфорного покрытия

7 — 10

950

Известный на упрочняемую поверхность изделия наносят химическим путем никельфосфорные или «обальтфосфорные покрытия.

Источники информации, принятые во внимание при экспертизе

1. Ляхович Л. С. и др. Химико-термическая обработка металлов и сплавов. Сборник.

М и н с к, 1971, с. 24.

Подписное

Тираж 1130

Изд. М 105

Заказ 2979/2

НПО

Типография, пр. Сапунова, 2

Формула изобретения

Способ получения диффузионных карбидных покрытий на железоуглеродистых сплавах, включающий нагрев в порошковых насыщающих средах, отличающийся тем, что, с целью увеличения толщины карбп,.пых покрытий, перед нагревом в насыщающей среде

А1О

Сг,.Оа

МНС1

Al2 - 3

TiO

AI

NI l. Cl