Способ нарезания зубцов, двояковыпуклых в продольном направлении

Иллюстрации

Показать всеРеферат

Класс 49d, 5„ № 5i808

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АSТОPСКО МУ СВИДЕТЕЛЬСТВУ е .г.

Барегиетрирована в Бтра иеобретении Гав анана ари СНК СССР е е

1! ° Ã.1 р,гс, г (Л и э Л. ...::..

Н. И Шавлюга.

Способ нарезания зубдов, двояковыпуклых в продольнощ направлении.

Заявлено 1 июля 1939 года в НКТМаш за M 25110. " ф

Опубликовано 30 сентября 1940 года, ни нн ор . ъ

В обычных передачах цилиндрическими колесами с прямыми зубцами почти всегда наблюдается соприкосновение зубцов только у торцевых кромок вместо контакта по всей длине сопряженных зубцов. Это вызывается двумя основными причинами: первая — деформация валиков при работе зубчатых колес под нагрузкой; вторая — непараллельность осей валиков.

Одновременно могут оказывать влияние непараллельность оси отверстия шестерни с осью ее зубчатого венца, перекос шпоночного соединения шестерни с валом и т. п.

У двух сопряженных зубчатых колес при работе под нагрузкой их ва лики будут прогибаться в противоположные стороны под действием сил, возникающих на зубцах при передаче некоторой мощности. Появление прогиба нарушает параллельность геометрических осей зубчатой пары, и зубцы последней при непараллельных осях соприкасаются уже не по всей длине своей рабочей поверхности, а только у начала или конца зубцов. Вместо линейчатого соприкосновения зубцы будут иметь точечное соприкосновение сопряженных профилей. При точечном соприкосновении величина удельного давления достигает таких больших значений, что заведомо превышает предел допускаемого поверхностного напряжения. Результатом этого является быстрый преждевременный износ зубцов, требуется замена колес, т. е. остановка, разборка, и ремонт машины с такой передачей.

Опасность такого ускоренного износа вынуждает конструкторов повышать величину модуля, т. е. увеличивать размеры зубчатой передачи, а тем самым и механизма в целом.

Это ведет к повышению расхода дорого стоящих высококачественных сталей, не устраняя, однако, указанного выше недостатка зацепления.

Известно, что параллельность или перпендикулярность осей обработанных отверстий в корпусах зубчатых передач недостижима,,как и вообще недостижимы в машиностроительной практике номинальные размеры какой-либо детали. Поэтому-то и существуют системы допусков на неточность изготовления, пределы которых определяются требованиями, предъявляемыми к степени точности размеров деталей механизмов, Так, например, для максимального приближения к параллельности осей, развод концов последних при расточке допускают в пределах допуска на междуосевое расстояние, т, е. только ограничивают степень непараллельности, отнюдь не устраняя ее, а наличие непараллельности осей валиков ведет также к точечному контакту зубцов колес по концам.

Стремление выдержать весьма незначительные пределы отклонений от непараллельности осей при расточке отверстий вызывает удорожание расточных работ, так.как при повышении точности работы стоимость ее возрастает быстрее, непропорционально росту точности. Обе указанные основные причины непараллельности геометрических осей сопряженных зубчатых колес, вызывающих неудовлетворительное сцепление зубцов, устранить нельзя.

Остается второй путь †т изменить конструкцию зубцов, чтобы эти причины не оказывали влияния на качество и долговечность зубчатой передачи. Этого можно достигнуть применением нового способа изготовления колес с зубцами, двояковыпуклыми в продольном направлении. Только такие зубцы, независимо от деформации валиков под нагрузкой и от непараллельности их осей, обеспечивают соприкосновение рабочих профилей по овальному участку поверхности (пятну); при этом область соприкосновения сохраняет свою площадь, независимо от изменения кривизны упругой линии валика под действием нагрузки или непараллельности осей, как неизбежного дефекта технологического процесса. Соприкосновение по овальному участку поверхности обеспечит небольшую величину удельного давления и, тем самым, значительно повысит долговечность работы зубчатых колес и их компактность, т, е. при меньших размерах механизмов даст возможность передавать более высокие мощности. Это увеличит срок службы машин и сократит расход металла.

Предлагаемый способ нарезания зубцов, двояковыпуклых в продольном направлении, осуществляется фрезой с зубцами, вершины которых расположены по цилиндрической поверхности и равные толщины которых лежат на кривой, обращенной выпуклостью к оси фрезы. Этой фрезе сообщают одновременно две подачи: тангенциальную в поперечном к оси изделия направлении и осевую вдоль оси изделия.

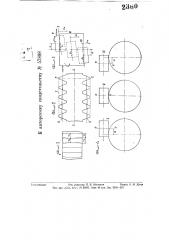

На фиг. 1 показаны зубцы, двояковыпуклые в продольном направлении, у которых толщина зубца посередине равна ширине впадины, по концам же толщина зубца и ширина впадины различны; на фиг. 2 изображена фреза, вершины зубцов которой расположены по цилиндрической поверхности, а равные толщины зубцов. расположены по некоторой кривой, выпуклой в сторону оси фрезы (на фигуре показана левая часть фрезы относительно ее оси симметрии е — е); на фиг. 3 показаны три положения фрезы и процессе фрезерования изделия; на фиг. 4 — три положения фрезы за время от начала до конца фрезерования изделия.

Как уже указывалось выше, для получения двояковыпуклого зубца, упомянутой выше фрезе сообщают одновременно две подачи: тангенциальную St в поперечном к оси изделия направлении и осевую Sa вдоль оси изделия. За время прохождения червячной фрезой вдоль оси изделия пути, равного ширине нарезаемого колеса, начало и конец тангенциальной подачи Sd должны быть приблизительно симметричными относительно оси е — е фрезы (на фиг. 3 и 4 начало и конец тангенциальной подачи отстоят на величину а от середины фрезы).

При этом в начале нарезаемогозубца последний в нормальном сечении имеет толщину Т, по окружности качения несколько меньшую, чем ширина впадины Т, (фиг. 1), затем на протяжении от начала до середины зубца толщина его возрастает при соответствующем убывании ширины впадины. Средняя по длине часть зубца равна по толщине Т ширине впадины Т, Характер кривой одинаковых толщин зубцов червячной фрезы определяется закономерностью изменения выпуклости профиля зубца в продольном направлении. Фрезерование производится по методу обкатки. Вершины зубцов фрезы расположены по цилиндрической поверхности с, а равные толщины расположены по некоторой кривой к, выпуклой в сторону оси

o — о фрезы.

Предмет изобретения.

Способ нарезания зубцов, двояковыпуклых в продольном направлении, отличающиися тем, что фрезе с зубцами, вершины которых расположены по цилиндрической поверхности и равные толщины которых лежат на кривой, обращенной выпуклостью к оси фрезы, сообщают одновременно две подачи: тангенциальную в поперечном к оси изделия направлении и осевую вдоль оси изделия.

Госпданиздат

Отв. редактор П. В. Никитин Техред А. И. Ерохи

Тип. арт..Сов. печ.", М 39262. Цена 40 коп. Зак. 8205 — 575