Установка для гидроимпульсной формовки трубной заготовки

Иллюстрации

Показать всеРеферат

Согоэ Сояетскин

Социалистические

Республик

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

И АВТОРСКОМУ СВИДИВЛЬСТВУ (6l) Дополнительное к авт. свил-ву(22) Заявлено05.04.76 (2l) 2343201/25-27 с присоединением заявки №(23) Приоритет (43) Опубликовано 05,11.77,Бюллетень №41 (45) Дата опубликования ог|исання 18.3.1.77 (l l } 5 7 9075 (51} M. Кл.

В 21 D 26/12

Гасударственный наинтет

Сапате Мнннстрав СИР па делви наааретеннй и атнрытин (53) УДК 623"98.044 (088.8) С. П. Григорыг, А. Ф, Кагарманов, И, Е. Коцин, А, М. Ольша и Ю. С. Яскин (72) Авторы изобретения (71) Заявитель (54) УСТАНОВКА ДЛЯ ГИДРОИМПУЛЬСНОЙ ФОРМОВКИ

ТРУБНОЙ ЗАГОТОВКИ

Изобретение относится к обработке ме» таллов давлением, а именно к установкам для импульсного формообразования трубных заготовок, Известно устройство для импульсной штамповки полых иэделий из трубных заготовок, состоящее из штампа с разъемной формообразующей матрицей, соединяющейся с устройством, создающим ударную волну (1). l0

Известно также устройство для гидравлической формовки с быстрой сменой штам пов, содержащее два, вращающихся на осях матрицедержателя, расположенных по обе стороны от зажимов заготовки и снабжен- 15 ных направляющими, на которых установлены полуматрицы или элементы штампа, совершающие возвратно-поступательное движение. Формовка иэделий осуществляется давлением, создаваемым в полости заготов- 20 ки, заливаемой жидкостью после установки в в матрицу и герметизации f2).

Недостатком этого устрОйства является отсутствие предварительной герметизации заливки жидкости в полость заготовки, по- 25 терн жидкости при ее сливе из полости готового изделия в систему, что усложняет процесс автоматизации производства и может привести к образованию воздушных пробок в заготовках, это ведет к недоштам говке, Пель изобретения — повышение производительности установки, упрощение процесса автоматизации и предотвращение образования воздузнных пробок в заготовке.

Это достигается тем, что мятрицедержатель предлагаемой устаиовки выполнен в виде барабана с полуматрпцами, закрепленными на его боковой поверхности, помещенного в резервуар с. жидкостьго, заполгггаощей полость заготовки до ее герметизации.

Предварительная заливка жидкости в полость заготовки, установленной в полуматрице, вмонтированной в барабан, осуществляется при установке ее в рабочее положе%не врацгением барабана,установленног.о в корпусе, заполненном жидкостьнз, Слив жидкости из гголости готового изделия в систему происходит:гри его разгермети;зации и повороте барабана.

579075

Бл- годаря разности длин этих трубопрово дов в начале сработает от гидравлического удара цилиндр прижима 4 и сомкнет полуматрицы, затем уплотняющие цилиндры 12

5 которые вводят наконечники 1 1 в торцы заготовки и тем самым обеспечивает плот ное соединение волноводов 10 с заготовкой. К этому времени гидравлический удар по волноводам 10 достигает заготовки и

10 сии

0 деформирует ее, придав ей форму внутренней полости сомкнутых полуматриц. После и окончания процесса формовки происходит сброс давления в установке. Все механизмы возвращаются в исходное положение, при

М ем вначале отходят штоки уплотняющих и цилиндров 12, затем — подвижная матрица . При отходе ее шток 5 через реечную

3 передачу поворачивает вал 7, который че20 реэ звездочки 8 и 9 цепной передачи о сушествляет поворот барабана 1, устанавливая очередную его полуматрицу с заготовкой против прижимной полуматрицы 3. При повороте барабана 1 происходит слив жид

25 кости из готового изделия. Готовое иэделие падает в корпус 19 откуда удаляется одним из известных способов. Далее цикл повторяется.

Перечисленные признаки предлагаемой установки позволяет исключить образовани воздушных пробок, автоматизировать тех нологический процесс гидроимпульсной формовки и повысить производительность в

2-3 раза эа счет совмещения операций заливки, жидкости в полость заготовки и ее транспортировки, а также совмещение слива жидкости с транспортировкой готового изделия.

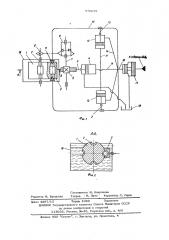

На фиг. 1 изображена гидрокинематическая схема установки для гидроимпульсно формовки трубной заготовки; на фиг. 2разрез А-А фиг. 1, Установка содержит периодически поворачивающийся на осй барабан 1 с полуматр цами 2, вмонтированными в него, прижимн полуматрицу 3, цилиндр прижима 4, шток 5 которого жестко соединен с полуматрицей

3 и имеет реечное зацепление с шестерней

6, сидящей на валу 7, на конце последнего имеется звездочка с встроенной в нее муфтой обгона 8, находящейся в зацеплении с звездочкой 9 барабана 1. Кроме того, установка .содержит волноводы 10 с коническими наконечниками 11, эапирающи« ми полость заготовки с торцов, уплотняющие цилиндры 12, штоки 13 которых шар-! нирно соединены с волноводами 10, трубопроводы 1 4 и 1 5, подводящие жидкость в цилиндры 12, общий трубопровод 16, гидроусилитель 17, сливной бак 18 и корпус

19, заполненный жидкостью так, чтобы барабан 1 был погружен на 2/3 своего объема. Установка присоединяется к гидро приводу через гидроусилитель 17, Установка работает следующим образом.

После подачи одной заготовки в полуматрицу 2 барабана одним иэ известных способов и поворота барабана 1 полуматри ца 2 барабана с загруженной заготовкой устанавливается против прижимной полумат рицы 3, погруженной в жидкость корпуса

1 9. Полость заготовки заполняется самотеком жидкостью. Гидравлический удар, созданный гидроприводом, воздействует на гидроусилитель 1 7, который в свою очередь создает гидравлический удар в общем трубопроводе 1 6. Ударная волна, распространяясь по нему, доходит до разветвления.

Далее она начинает распространяться по трубопроводам 14 и 15 и волновоцам 10.

Формула изобретения

Установка для гидроимпульсной формовки трубной заготовки, содержащая систему гидропровода, вращающийся матрицедержатель с полуматрицей, о т л и ч а ю щ ая с я тем, что, с целью повышения производительности установки, упрощения процесса автоматизации и предотвращения о6разования воздушных пробок в заготовке, матрицедержатель выполнен в виде барабана с закрепленными полуматрицами на его боковой поверхности, и помещенного в резервуар с рабочей жидкостью, заполняю- щей полость заготовки до ее герметизации.

Источники информации, принятые во внимание при экспертизе:

1. Патент Японии M 24825кл. 7 73 В 72, 1965, 2. Патент Японии N 2505 9 кл. 73 В 5, 1968, 579075

Составитель И. Николаева

Текред i M. Пупа Корректор С. Гарас

Редактор И. Бродская

Заказ 4297/15 Тираж 1080 Подгнсное

ЫНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4