Способ термической обработки стальных изделий

Иллюстрации

Показать всеРеферат

Союз Советских

Социалистических

Республик

О П И С А Н И Е и втэзав

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 30.06.76 (21)2380935/22-02 с присоединением заявки № (23) Приоритет (43) Опубликоваио05.11.77. Бюллетень №41 (45) Дата опубликования описания 16.11.77 (51) М. Кл.

С 21D1/56

С 211) 9/06

Государственный комитет

Совета Министров СССР по донам иэооретвний и открытий (53) УДК621.785. . 6 16.22 (088. 8) В. М. Андреев, Л. А, Крендель, В. А. Огневский, А. Г. Орловский, Г. А. Островский, А. Л. Степин, Г. А. Розенталь, С. А. Рудаков, A. M. Рыскинд, И, H. Чирков, И. Н. Шкляров и К. И, Рябов (72) Авторы изобретения

Московский трижды ордена Ленина, ордена Октябрьской революции и ордена Трудового Красного Знамени автомобильный завод им. И. А. Лихачева (1) Заявитель (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ

WaЕЛИЙ

Изобретение относится к термической о работке стальных и чугунных изделий, применяемых в машиностроении, в частности автомобилестроении.

Известен способ, согласно которому изде- б лие охлаждают водой под давлением в интер вале температур перехода аустенита в мартенсит, а затем подают на него сжатый воздух для поддержания постоянной температуры мартенситного преврашения (1j. Примене- р ние подачи сжатого воздуха на всю поверхность закаливаемого изделия на заключительных операциях охлаждения несколько уменьшает уровень поводок.

Однако это не позволяет компенсировать 15 такие, например, поводки, которые возникли в результате провисания изделия при нагреве.

Известен также способ термической обработки при одновременной индукционной закалке, заключаюшийся в том, что нагретое до 2р эакалочной температуры изделие вводят в охлаждаюшее устройство, затем воду под давлением подают на закаливаемое изделие.

Через некоторое время, обусловленное требованиями к самоотпуску изделия, воду отклю- 25 чают, после чего изделие выводят иэ охлаждаюшего устройства 12).

Однако такой способ не позволяет активным образом изменять поводки изделия, возникаюшие при закалке и самоотпуске.

Келью предлагаемого изобретения является уменьшение коробления изделия эа счет направленной компенсируюшей деформации, Указанная цель достигается тем, что в процессе самоотпуска на участки поверхности изделия, вогнутые вследствие деформации изделия при закалке, дополнительно подают охлаждаюшую среду. Это снижает температуо ру самоотпуска на них на 50-150 ио сравнению с другими участками, расположенными в выпуклой стороне.

При таком способе в зависимости от направления деформации, возникшей при закалке, различные участки изделия подвергаются самоотпуску до различных температур. ТеФпаратура самоотпуска выше на тех участках, на которые в процессе самоотпуска не иода ется охлаждаюшая среда, ири этом удельный эбьем мартенсита в поверхностных слоях этих участков меньше, На тех участках, на

57932 которые подается охлаждающая среда, темпе ратура самоотпускв ниже, в удельный объем мвртенсита в них больше. (Как известно, при повышении температуры отпуска или самоотпуска объем .мартенсита уменьшается).

В результате разности удельных объемов мартенсита в различных участках иэделия возникает момент сил, который изгибает иэделие в требуемую сторону, и оно выпрямляется. При этом те поводки, которые возни- р кли в процессе закалки, компенсируются.

Так квк в большинстве случаев поводки при закалке носят направленный характер, то для их компенсации при закалке конкретногч изделия требуется подавать охлаждающую ц среду на одну квкуюлибо сторону изделий и компенсировать тем самым поводки всех иэделий.

Опробование проводилось при термической обработке картеров ведущих мостов автомобилей ЗИЛ.

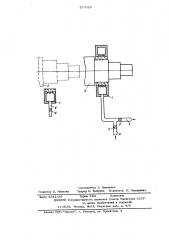

На чертеже показана схема установки.

В качестве охлаждающего устройства использовался цилиндрический индуктор-спрейер gg

1 с водопроводом 2, имеющим кран 3, и воздухоподводом 4, имеющим кран 5, Цапфу картера 6 устанавливали в индуктор-спрейер, расположенный горизонтально.

Производили одновременный нагрев всей ЗО цапфы индукционными токами. Затем, когда нагрев прекращался, открывали кран 3 и вода под давлением подавалась на цапфу чь рез отвеустия спрейера. Охлаждение осуще ствлялось в течение 10 с, после такого 35 охлаждения в теле цапфы остается достаточно тепла для прохождения самоотпуска. Самоотпуск начинали, выдвигая цапфу из спреФ ера, при атом в процессе самоотпуска на нижние участки цапфы, оказавшиеся вог- 40 нутыми после закалки, в течение 0,5 с пода- вали воду, в то время как на верхние учас ки вода не подавалась. Это достигалось за счет установки дополнительного спрейера 1 с водопроводом 8 и краном 9 вне основного 45 спрейера 1 под цапфой.

В результате этого самоотпуск верхних участков цапфы происходил при максималь ной температуре 300 С, в нижних участков о при 200 С. {Разность температур состави- 50 лв 100 ).

4

При атом твердость цапфы нижней и верхней части укладывалась в допускаемые чертежом значения 48-58 HRC. Проверка коробления цапфы показала, что оно не превосходит 0,3 мм.

Такое же коробление достигалось, когда для охлаждения в процессе самоотпуска использовалась охлаждающая среда, попадавшая нв цвпфу в процессе выведения ее иэ спрейера 1 со скоростью 1 м/с. При атом нижние участки цапфы находились под действием потока воды из спрейера несколько дольше и самоотпусквлись при более низких, температурах. Для сравнения был опробован. и способ, согласно которому самоотпуск для этой детали проводили без специального компенсирующего охлаждения, при атом ко робление на цвпфе составило 1,4 мм, Положительный эффект от предлагаемого способа охлаждения виден по результатам биения конца цапфы: применение предлагаемого способа уменьшило биение цапфы в 5 раэ.

Способ прост в осуществлении и не тре» бует специального оборудования. Он может найти широкое применение при индукционной закалке длинномерных изделий, поводка которых происходит на большую величину. Уменьшение поводок таких деталей позволяет снизить допуски на окончательную механическую обработку и значительно упрощает ее. Данный способ предполагается использовать пои термической обработке цапф картера ве-дущего моста автомобиля ЗИЛ-133. формула изобретения

Способ термической обработки стальных иэделий, включающий закалку с самоотпуском,отличающийся тем, что, с целью уменьшения коробления изделия зв счет направленной компенсирующей деформации, в процессе самоотпуска на участки поверхности изделия, вогнутые вследствие деформации изделия при закалке, дополнительно подают охлаждающую среду.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР

М 177440, С 21 9 1/56, 1966.

2. Авторское свидетельство СССР

14 205861, С 21D 1/62, 1968.

/ Т

1 :3—

Составитель Г. Шевченко

Редактор О. Иванова Техред H. Бабурка Корректор П. Макаревич

Заказ 4341/29 Тираж 693 Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская ыаб., д. 4/5

Филиал ППП Патент, r. Ужгород, ул, Проектная, 4