Способ фасонного электрошлакового литья

Иллюстрации

Показать всеРеферат

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Р1 57 9784

Союз Советских

Социалистических

Республик (б1) Дополнительное к авт. свид-ву (22) Заявлено 21.11.75 (21) 2191306/22-02 (51) М. Кл.з

С 21С 5/56

:Г

/ ;э

Государственный комитет с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 23.05.82. Бюллетень № 19 (45) Дата опубликования описания 23.05.82 (53) УДК 621.365.3 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Б. Е. Патон, Б. И. Медовар, И. И. Кумыш, В. Л. Шевцов, В. А. Драпей и Ю. В, Орловский

Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е, О. Патона (71) Заявитель (54) СПОСОБ ФАСОННОГО ЗЛЕКТРОШЛАКОВОГО ЛИТЬЯ

Изобретение относится к области специальной электрометаллургии и может быть использовано для получения изделий любой конфигурации из стали, чугуна и цветных металлов методом электрошлакового литья, Известен способ фасонного электрошлакового литья в кристаллизаторе путем переплава расходуемых электродов в электропроводном шлаке (1).

При этом способе в полость водоохла>к- 10 даемого кристаллизатора, имеющего форму выплавляемого изделия, наводят шлаковую ванну, высота которой определяется размером применяемых электродов и всегда меньше высоты кристаллизатора. 1, 5

Недостатком этого способа является то, что им можно получать изделия лишь простой формы. Для формирования качественного фасонного изделия в водоохлаждаемом кристаллизаторе необходимо, чтобы рас- 20 стояние от расходуемого электрода до любой точки отливки не превышало одного, максимум двух, его диаметров. При выплавке фасонных отливок это требование трудно осуществимо, поскольку для этого 25 необходимо устанавливать на печи дополнительное оборудование.

Целью изобретения является повышение качества отливок, упрощение и удешевление оборудования. 30

Для этого предлагается способ, по которому перед началом переплава неохлаждаемый водой крпсталлпзатор целиком заполняют жидким шлаком и ведут переплав расходуемого электрода в верхней части формы до тех пор, пока весь шлак не будет гытеснсн из литейной формы наплавленным метал лом

Перед заливкой шлака в крпсталлизатор

cro нагревают в интервале 250 С вЂ” /, температуры разлнвасмого шлака.

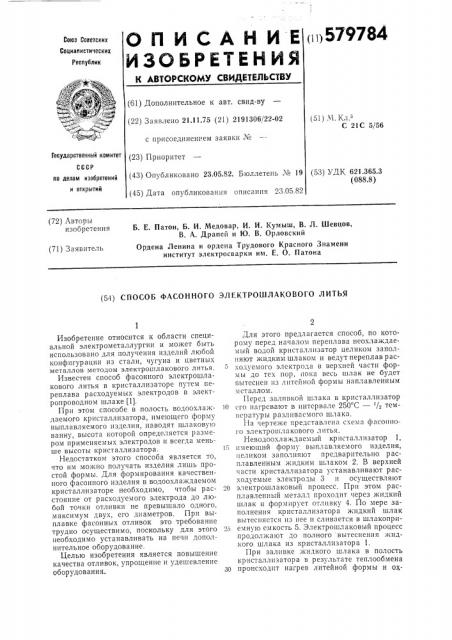

На черте>ке представлена схема фасонного электрошлакового литья.

Неводоохлаждаемый кристаллизатор 1, имеющий форму выплавляемого изделия, целиком заполняют предварительно расплавленным жидким шлаком 2. В верхней части кристаллизатора устанавливают расходуемые электроды 3 и осуществляют электрошлаковый процесс, Прп этом расплавленный металл проходит через жидкий шлак и формирует отливку 4. По мере заполнения кристаллизатора жидкий шлак вытесняется нз нее и сливается в шлакоприемную емкость 5. Электрошлаковый процесс продолжают до полного вытеснения жидкого шлака из кристаллпзатора 1.

При заливке жидкого шлака в полость крнсталлнзатора в результате теплообмена происходит нагрев литейной формы и ох579784 лаждеиие жидкого шлака. Так как температура кристаллизатора перед заливкой шлака значительно ниже температуры плавления флюса, то на внутренней поверхности изложницы образуется шлаковый гарнисаж 5

6. Толщина гарнисажа определяется соотношением температур и масс заливаемого шлака и кристаллизатора.

Регулировать толщину гарписажа можно также предварительным нагревом литейной 10 формы от постороннего источника тепла.

Образовавшийся гарнисаж является хорошим теплоизолятором. Он затрудняет теплоотвод из внутренней полости кристаллизатора, способствуя, тем самым, сохране- )5 нию внутри него шлака в расплавленном состоянии, и предотвращает взаимодействие агрессивного жидкого шлака с материалом кристаллизатора.

В процессе переплава в полость кристал- >о лизатора поступает дополнительное тепло, приносимое с каплями расплавленного металла. Это приводит к дальнейшему разогреву изложницы и утончению слоя гарнисажа. Литейная форма быстро разогревается до такой температуры, при которой отвод тепла, вносимого в нее с расплавленным металлом, осуществляется за счет излучения с поверхности.

Расчет и эксперименты показывают, что при температуре, поверхности 800 — 1000 Г (при переплаве стали) обеспечивается необходимый для кристаллизации формируемого изделия отвод тепла. При таких температурах на внутренней поверхности кри- BG сталлизатора сохраняется тонкий слой гарнисажа.

В процессе электрошлакового литья по предлагаемому способу неводоохлаждаемый кристаллизатор разогревается до высоких 40 температур. Это позволяет легко формировать изделие практически любой конфигурации, Так как зона плавления расходуемого электрода вынесена в верхнюю часть литейной формы, то на поверхности кристаллизатора во время всего процесса переплава сохраняется гарнисаж, который предотвращает взаимодействие расплавленного металла с материалом кристаллизатора. В верхней же части кристаллизатора в зоне плавления расходуемого электрода, где происходит мощное тепловыделение, при необходимости может быть осуществлено охлаждение любым из известных способов.

Использование предложенного способа электрошлакового переплава обеспечивает формирование изделий практически любой конфигурации, упрощение и удешевление оборудования.

Формула изобретения

1. Способ фасонного электрошлакового литья в кристаллизаторе путем переплава расходуемых электродов в электропроводном шлаке, отличающийся тем, что, с целью повышения качества отливок, упрощения и удешевления оборудования, неохлаждаемый кристаллизатор заполняют жидким шлаком и ведут переплав расходуемого электрода в верхней части его до полного вытеснения металлом шлака.

2. Способ по п. 1, отличающийся тем, что перед заливкой шлака в кристаллизатор его нагревают до 250 С вЂ” /, температуры разливаемого шлака.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

М 383381, кл. С 21С 5/56, 1972.

579784

Редактор Н. Багирова Текред Н. Пенчко Корректор Л. Расторгуева

Заказ 709/13 Изд. ГЙ 149 Тираж 587 Подписное

НПО <<Поиск» Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4, 5

Типография, 11р. Сапунова, 2