Способ изготовления интегральной магнитной головки

Иллюстрации

Показать всеРеферат

О П И С А Н И Е н, 580577

ИЗОБРЕТЕНИЯ

Союз Советскик

Социалистических

Республик (61) Дополнительное к авт. свнд-ву (22) Заявлено 15.03.7G (21) 2333392/10 с присоединением заявки ¹ (23) Приоритет (43) Опубликовано 15.11.77. Бюллетень № 42 (45) Дата опубликования описания 01.11.77 (5!) М. Кл.- G 11В 5/42

Государственный комитет

Совета Министров СССР (53) УДК, 534,852.2 (088.8) по делам изобретений и открытий (72) Авторы изобретения

А. А. Тихонов, И. H. Филатов, М. Б. Халецкий и Т. Е. Хамаева

1 (71) Заявитель а. 1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЪНОЙ

МАГНИТНОЙ ГОЛОВКИ

Изобретение относится к области приборостроения и может быть применено при изготовлении интегральных магнитных головок, используемых в аппаратуре магнитной записи.

Известен способ выполнения интегральной магнитной .головки, когда большинство ее элементо в наносится методом осаждения материала через маску определенной конфигурации (1). Наличие составной маски усложняет технологию создания интегральных головок и требует от операторов высокой KiBBлификации.

Известен также способ изготовления интегральной магнитной головки, по которому применяют смешанный процесс изготовления отдельных ее элементов (2).

Однако этот способ неудобен тем, что необходима высокая чистота наносимых материалов, иначе головка не будет пригодна к эксплуатации.

Наиболее близок по своему техническому решению к данному изобретению способ изготовления интегральной магнитной головки (3), основанный на нанесении на жесткую лиэлектрическую подложку магнитопровода, обмоток, изолирующих слоев, формировании рабочего зазора,,креплении второй жесткой диэлектрической подложки и притирки рабочего зазора. В этом способе соединены достоинства двух предыдущих способов, .но и он не позволяет иметь достаточно простую технологию изготовления магнитной головки и достаточно высокую надежность ее,в эксплуатации.

5 Целью изобретения является упрощение технологии изготовления головки и увеличение надежности ее в эксплуатации.

Такая, цель достигнута тем, что на подложку наносят слой вентильного металла, созда10 ют в нем селективным анодированием с последующим травлением окисла углубления, анодируют поверхность полученных углублений, заполняют их магнитным материалом, формируют нижние полувитки обмотки путем

15 анодиро вания металла до подложки и в окисном слое, вскрывают контактные площадки.

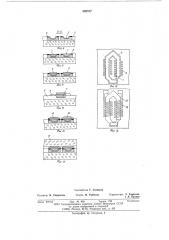

Способ поясняется чертежами (на фнг.

1 — 15 показана очередность операций).

На подложку 1 наносят пленку 2 вентиль20 ного металла (фиг. 1). Эту пленку под,вергают селективному анодированию на глубину, равную толщине магнитопро вода в канавках 3. Путем травления пленки получают углубления 4 (фиг. 3 и 4). После этого ано25 дируют всю по верхность, формируя пленку 5 (фиг. 5), которая служит надежной изоляцией между обмоткой 6 и магнитолроводом 7 (фиг. 6, 7 и 9), Но перед этим в местс замыкания обмотки окисную пленку удаляют, на30 пример, путем осаждения пленки 8 цинка

580577

Риг. 2

4"ыг. Ф

Фа г. б (фиг. 8 и 10). На магнитопровод наносят слой (пленку) диэлектрика 9 (фиг, 10 — 13), по которому формируют металлическую пленку 10 (фиг. 13 и 14), замыкающую витки обмотки над магнитопроводом. Затем наносят защитную подложку 11 (фиг. 15). Рабочий зазор формируется с помощью пленки диэлектрика

9, расположенной между нижним участком и верхним участком магнитопровода 7.

Технология изготовления интегральной магнитной головки намного проще и надежность ее выше эксплуатационных данных, что создает положительный экономический эффе кт.

Формула изобретения

Способ изготовления интегральной магнитной головки, основанный на нанесении на жесткую диэлектрическую подложку магнитопровода, обмоток, изолирующих слоев, формировании рабочего зазора, креплении второй жесткой диэлектрической подложки, притирки рабочего зазора, отл ич а ю щи йс я тем, что, с целью упрощения технологии изготовления- головки и увеличения надежности ее в эксплуатации, на подложку наносят слой вентильного металла, создают в нем сслектнвным анодированием с последующим травлением углубления, анодируют поверхность полученных утлубле1о ний, заполняют их магнитны м материалом, формируют нижние полувитки обмотки путем анодиро вания металла до подложки и в окисном слое вскрывают контактные площадками.

15 Источники информации, принятые,во внимание при экспертизе

1. Патент США № 3344237, кл. 179 — 100.2, опублик. в 1969 г.

2. Автор ское свидетельство № 440692, кл.

20 G 11В 5/42, 1972.

3. Патент США № 3549825, кл. 179 — 100.2, опублик. в 1970 г.

580577

Фиг. В

7 8

Puz. 9

Фиг. /Р

Рог. /я

9ие. Ж

Рог. 7J

Составитель Г. Сотников

Техред Н. Рыбкина

Корректоры: 3. Тарасова и Л. Орлова

Редактор В. Смирягина

Заказ 2797/3 Изд. № 900 Тираж 738

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

I13035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Типография, пр. Сапунова, 2