Способ гидрообработки жидких нефтяных фракций и реактор для его осуществления

Иллюстрации

Показать всеРеферат

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

К ПАТЕНТУ

Союз Советских

Социалистических

Республик (») 580808 (61) Дополнительный к патенту (22) Заявлено 07.05.75 (21) 2133665/23-04 (23) Приоритет — (32) 09.05.74 (31) 7406 226 (33) Нидерланды (51) М. Кл.

В 01 j 8/02

В 01 J 8/04

С 10 5 35/04

Государственный комитет

Совета Министров СССР па делам изобретений и открытий (43) Опубликовано 15.11.77.Бюллетень ¹42 (53) УДК 665;644 (088.8) (45) Дата опубликования описания 18.10.77

Иностранец

Йоаннес Баптиста Вейффелс (Ни дер лан ды) (72) Автор изобретения

Иностранная фирма

Шелл Интернэшнл Рисерч Маатсхаппий Б.В." (Нидерланды) (71) Заявитель (54) СПОСОБ ГИДРООБРАБОТКИ >КИДКИХ НЕФТЯНЫХ ФРАКЦИЙ

И РЕАКТОР ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ

Изобрстение î-íîñèòñÿ к нефтехимии,,в частности к способам гидрообработки жидких нефтяных фракций и устройствам для их осуществления.

Известны различные способы гидрообработки жидких нефтяных фракций (1) . Протекаемые при этом реакции изотермичны, высокая температура может привести к термической деградации прошедших обработку и/или обрабатываемых углеводородов.

Во избежение термических реакций гидрообработку проводят ступенчато с промежуточным охлаждением питания с помощью свежего холодного водорода или водородсодержащего газа.

Однако для проведения процесса в несколь- ко ступеней требуется значительно больший период времени, слой катализатора должен иметь достаточно большую высоту, поскольку катализатор перегревается. Кроме того, питание в достаточной степени охлаждается холод- >О ным водородом только при определенной высоте слоя катализатора.

Наиболее близким к предлагаемому является способ гидрообработки жидких нефтяных фракций путем подачи сырья сверху через реактор, содержащий неподвижный слой ка- 25

2 тализатора. Слой катализатора покрыт слоем керамических частиц высотой не более 200/О от высоты слоя катализатора (2).

Однако при этом потоки жидкости и газа в слоях распределяются недостаточно равномерно.

Для улучшения равномерности распределения потоков жидкости и газа по предлагаемому способу гидрообработку жидких нефтяных фракций проводят путем контактирования сырья и водорода с катализатором, покрытым керамической насадкой, состоящей из слоя элементов насадки диаметром 10 — 100»» и слоя элементов насадки диаметром 1 в 10 мм.

Г1редпочтительно используют катализатор, расположенный в виде слоев, каждый из которых, кроме первого по ходу сырья, покрыт насадкой.

Предпочтительно также водород вводить перед каждым слоем катализатора.

Отличительными признаками способа являются использование насадки, состоящей из слоя относительно больших элементов насадки, диаметром 10 — 100 мм и слоя относительно малых элементов насадки диаметром 1

10 мм, а также предпочтительные условия проведения способа.

580808

25

50

60

При этом разница между первоначальными температурами нефтяной фракции и относительно холодного богатого водородом газа выравнивается более чем на 95%.

При использовании одного слоя частиц с диаметром более 10 мм общая высота слоя для получения требуемого охлаждения питания становится неприемлемо большой и составляет, например 50 см. При использовании одного слоя частиц диаметром 1 — 10 мм охлаждающий эффект наблюдается при меньшей толщине слоя (25 см), однако такой слой неприменим вследствие возникновения канального эффекта.

По предлагаемому способу газы предпочтительно проходят через слои катализатора в том же направлении, что и нефтяная фракция. Подаваемый отдельно водород является более холодным при контактировании с нефтяной фракцией в слоях керамических частиц, расположенных сверху катализаторного слоя.

При этом нефтяная фракция охлаждается непосредственно перед вступлением в контакт с катализатором. Газы выводят снизу реактора вместе с нефтяной фракцией.

Предлагаемый способ может быть применен в процессах гидрирования, гидрообессеривания, гидрокрекинга, гидроалкилирования жидких нефтяных фракций и в других экзотермических процессах.

Эффективно использовать слой относительно малых частиц с диаметром 3 — 6 мм. Такие частицы являются хорошим теплоносителем между богатым водородом газом и жидкой нефтяной фракцией.

Кроме того, при использовании частиц ука анного диаметра падение давления вдоль рез кто р а нез н ач и тел ь но.

Предпочтительно использовать слой относительно больших частиц диаметром 20 — 30 мм

Верхний слой частиц таких размеров дает хорошее распределение жидкости при отсутствии канального эффекта.

В качестве относительно больших частиц могут быть использованы, например, кольца

Рашига или седловидные частицы.

Во многих случаях хорошие результаты могут быть получены при использовании слоя относительно больших частиц, имеющих толщину 10 — 40 см, и слоя относительно малых частиц, имеющих толщину" 5 — 20 см. Реакторы обычно содержат от двух до пяти слоев катализатора, толщина которых составляет 1 — 5 м. Размеры реактора, слоев катализатора и верхних слоев, нанесенных на слой катализатора, зависят от типа гидрообработки, требуемой производительности и активности катализатора.

Так, например, при обработке водородом фракции смазочного масла при температуре 350 — 500 С и давлении не менее 10 атм, смазочное масло очень чувствительно к флуктуациям температуры в период контакта с катализатором. В случае избыточных флуктуаций, например отклонение в 10 С от требуемой величины, могут произойти неприемлемые изменения в вязкости. Такую обработку смазочного масла, например гидрообработку или гидроочистку, как правило, проводят с катализатором, содержащим Со или Х1 и Мо или W на глиноземном носителе.

Часть богатого водородом газа подают предпочтительно в верхнюю часть реактора, оставшуюся часть подают в реактор в объемы между слоями, расположенными непосредственно один над другим, причем все слои катализатора в реакторе, за исключением верхнего слоя катализатора, покрыты двумя слоями инертных керамических частиц.

Известен реактор для осуществления способа гидрообработки жидких нефтяных фракций (3).

Наиболее близким к изобретению является реактор для гидрообработки жидких нефтяных фракций, содержащий корпус, штуцеры подачи нефтяной фракции в верхней его части и вывода нефтяной фракции и газа в нижней части, расположенные на расстоянии друг от друга неподвижные сгнои катализатора с керамической насадкой на каждом из них и последовательно расположенными над насадкой на расстоянии друг от друга распределительной тарелкой и узлом подачи водорода (4) .

Недостатком такого реактора является неравномерность распределения потоков жидкости и газа.

Для улучшения равномерности распределения потоков жидкости и газа в реакторе рекомендуется применение предлагаемого реактора для осуществления способа гидрообработки жидких нефтяных фракций, содержащем корпус, штуцеры подачи нефтяной фракции в верхней его части и вывода нефтяной фракции и газа в нижней части, расположенные на некотором расстоянии друг от друга неподвижные слои катализатора с керамической насадкой, состоящей из верхнего слоя относительно больших элементов диаметром 10 — 100 мм и нижнего слоя относительно малых элементов диаметром 1 — 10 мм, на каждом из них и последовательно расположенными над насадкой на некотором расстоянии друг от друга распределительной тарелкой и узлом подачи водорода.

Предпочтительно относительно малые элементы керамической насадки имеют диаметр 3 — 6 мм, относительно большие элементы — 20 — 30 мм, в верхней части керамической насадки расположен слой толщиной 10 — 40 см относительно больших элементов, в нижней части — слой толщиной 5 — 20 см относительно малых элементов.

Отличительные признаки реактора заключаются в том, что в верхней части керамической насадки расположен слои относительно больших элементов, а в нижней части — слой относительно малых элементов вышеуказанных размеров.

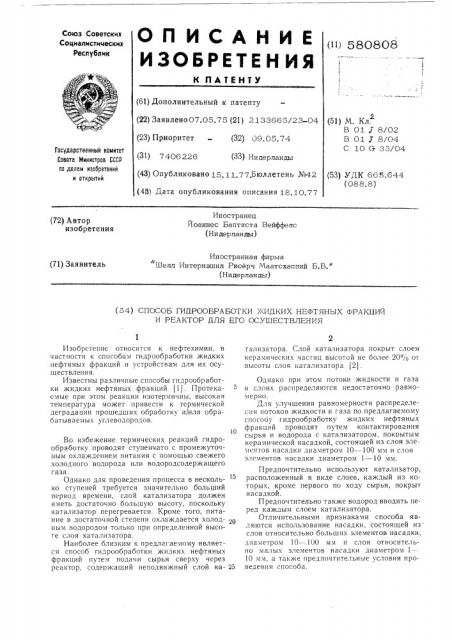

На чертеже схематически изображено вертикальное поперечное сечение реактора.

Реактор содержит корпус 1, снабженный штуцером . подачи 2 нефтяной фракции и богатого водородом газа и штуцер вывода 3 для обработанной нефтяной фракции и отработанного газа, а также разгрузочный патрубок 4 для удаления катализатора из реактора.

Реактор содержит 4 слоя катализатора 5 — 8 включительно, высотой приблизительно 2.5 м, 580808

3,4 м, 3,4 м и 3,5 м соответственно. Уровнн слоев катализатора в реакторе показаны не в масштабе. Диаметр реактора!,5 м.

Над каждым слоем катализатора предусмотрены распределительные тарелки 9, предназначенные для хорошего распределения масла над всем поперечным сечением слоя катализатора, расположенного под тарелкой.

Под каждой распределительной тарелкой предусмотрен слой керамической насадки 10 высотой 25 см в виде инертных керамических колец Рашига с наибольшим размером колец 25 мм. Для слоев катализатора 6,7 и 8 под слоем колец Рашига 10 также предусмотрен слой инертных керамических шариков 11 диаметром 3 мм; высота слоя 10 см.

Слои катализатора расположены на опорных тарелках 12, а между опорными тарелками 12 и слоями 10, покрывающими лежащие под ними слои катализатора, имеется пустое пространство высотой около 50 см, в котором установлена распределительная тарелка 9. Над тарелками 9 находятся кольцевые элементы 13 для подачи относительно холодного, обогащенного водородом газа. Радиус кольцевого элемента составляет около 50 см.

Над верхним слоем катализатора расположена осадительная тарелка 14, а не элемент 13.

Оример. Сырье, деасфальтированный вакуумный остаток нефти с температурой начала кипения 510 С, имеющий вязкость при 99 С

33,0 сот, подвергают гидрообработке при температуре 455 С и давлении 170 атм.

Температура выходящего из очистителя обогащенного водородом газа, содержащего, кроме водорода, сероводород и С, — С„ — углеводороды, составляет менее 50 С.

Используемый катализатор содержит 8 вес. /, никеля и 13 вес. jg молибдена на глиноземе. Линейная обьемная скорость смазочного масла составляет около 1 кг масла на 1 л катализатора в 1 час.

При подаче 1000 нм газа на 1 тонну сырья через питатель 2 и подаче 100 нм газа на 1 тонну питания через каждый из элементов 13 происходит рост температуры на 25 С после первого слоя катализатора, на 20 С после второго слоя катализатора, на 10 С после третьего слоя катализатора и на 5 С после четвертого слоя катализатора.

Таким образом, температура сырья в начале слоя катализатора постоянно изменяется менее, чем на 5 С от требуемой величины, равной 430 С.

В использовании известных способов гидрообработки температура фракции на выходе из реактора может достигать 470 С и выше.

Формула изобретения

1. Способ гидрообработки жидких нефтяных фракций путем контактирования сырья и водорода с катализатором, покрытым керамичес кой насадкой, отличающийся тем, что, с целью улучшения равномерности распределения потоков жидкости и газа, используют керамическую насадку, состоящую из верхнего слоя относительно больших элементов насадки диаметром 10 — 100 мм и нижнего слоя относительно малых элементов насадки диаметром 1 — 10 мм.

2. Способ по п. 1, отличающийся тем, что используют катализатор, расположенный в вищ де слоев, каждый из которых кроме первого по ходу сырья, покрыт насадкой.

3. Способ по п. 1, отличающийся тем, что применяют насадку, высота которой составляет 1 — 20 /о от высоты слоя катализатора.

4.Способ по п. 2, отличающийся тем, что

15 водород вводят перед каждйм слоем катализатора.

5. Реактор для осуществления способа гидрообработки жидких нефтяных фракций по п. 1, содержащий корпус, штуцеры подачи нефтяной фракции в верхней его части и вывода нефтяной фракции и газа в нижней части, расположенные на некотором расстоянии друг от друга неподвижные слои катализатора с керамической насадкой на каждом из них и последовательно расположенными над насадкой на 5 некотором расстоянии друг от друга распределительной тарелкой и узлом подачи водорода, отличающийся тем, что, с целью улучшения равномерности распределения потоков в реакторе, в верхней части керамической насадки расположен слой относительно больших элеЗО ментов диаметром 10 — 100 мм, в нижней части слой относительно малых элементов диаметром

1 — 10 мм.

6. Реактор по п. 5, отличающийся тем, что относительно малые элементы керамической насадки имеют диаметр 3 — 6 мм.

7. Реактор по п. 5, отличающийся тем, что относительно большие элементы керамической насадки имеют диаметр 20 — 30 мм.

8. Реактор по п. 5, отличающийся тем, что в верхней части керамической насадки распо ëoæåH слой толщиной 10 — 40 см относительно больших элементов, в нижней части — слой толсдиной 5 — 20 см относительно малых элементов.

Источники информации, принятые во вни45 мание при экспертизе:

1. Орочко Д. И., Гидрогенизационные процессы в нефтепереработке., М., «Химия», 1971, с. 9 — 60. .2. Патент ЧССР № 142439, кл. 120 1/02

50 1971.

3. Суханов В. П. Каталитические процессы в нефтепереработке. М., (<Химия,>) 1973, с. 207 — 209.

4. Патент ЧССР № 142439, кл. 120 1/02

1971.

580808

Составитель Н. Королева

Техред М. Левицкая Корректор Д. Мельниченко

Редактор Л. Емельянова

Заказ 385!!710 Тираж 947 Подписное

L1;HÈÈÏÈ Государственного комитета Совета Министров СССР по делам изобретений и открытий ! 13035, Москва, Ж-35, Раугнская наб., д. 4/5

Филиал ППП «Г1атедт», г. Ужгород, ул. Проектная, 4