Формовочный стан для производства прямошовных электросварных труб

Иллюстрации

Показать всеРеферат

О П И С А Н И Е (1ц 532924

ИЗОБРЕТЕН ИЯ

Со1оз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 14.04.76 (21) 2349838/25-27 (51) М. Кл.з В 21С 37/06 с присоедш1ением заявки ¹

Государстсенный комитет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет (43) Опубликовано 30.11.77. Б1оллетснь № 44 (45) Дата опубликования описания 12.12.77 (53) УДК 621.771.28 (088.8) (72) Авторы изобретения В. Б. Фурманов, Б. Д. Жуковский, Л. И. Зильберштейн, Б. П. Мычко, Ю. И. Макиевский, К. И. Шкабатур, М. С. Овчаров, В. Ф. Разин и С. П. Сидоренко (71) Заявитель (54) ФОРМОВОЧНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА

ПРЯМОШОВНЫХ ЗЛЕКТРОСВАРHЫХ ТРУБ

Изобретение относи- я к металлургической

lIpOMbliil lEIIIlOCTII, в IQCTEIOCTFI IE Tp) бном у. iipOизводству, и может быть использовано при производстве прямошовпых электросварных труб.

Известен трубоформоьо шый сган с чередующимся приводными и холостыми формующими клетями.

Процесс формовки;рубпой заготовки в таком стане осуществляется в приводных горизонтальных и холостых всртикальных валках.

Основным недостатком вышеуказанного станка является наличие кинематической связи формующих валков как через привод станов (валы, шестеренные клети или редукторы, шпиндели), так и через формуемую трубную заготовку. При этом кипематическая связь, осуществляемая через заготовку и зависящая от значительного количества факторов (коэффициента трения между поверхностью заготовки и формующими валками, размеров и состояния поверхности заготовки и др.), непрерывно изменяется в процессе формовки. В это же время кинематическая связь между формующими валками, осуществляемая через привод стана, при устаноьившемся процессе формовки практически не изменяется. Отсутствие согласования этих двух кпнематических связей приводит к ухудшению общей кинематики стана, что Выра кaeтсs1 в перегрузке Одних и недогрузке других формующих клетей, преждевременном износе формующих валков, возможности появления в отдельных клетях отрицательных крутящих моментов, что в конечном счете приводит к образованию рисок

5 и задиров на поверхности трубной заготовки.

Значительная деформация Гиоа заготовки, осуществляемая B клетях с приводными валками стана, приводит к значительным местным продольным деформациям в заготовке

10 и, следовательно, к увеличению возможности образования гофров при формовке топкостенIbid. заготовок, к большим размерам приводных клетей, к ухудшению кинематики стана и поверхности заготовки. Прп переходе от пз15 готовления одной группы размсров труб I!o диаметру на другую производится перевалка всего формующего инструмента как в приводных, так и в холостых клетях, что требует значительных затрат времени.

Наиболее близким по технической сущFIoсги к изобретению является трубоформовочный стан, содержащий клети с холостыми формующими валками.

25 Процесс формовки на данном стане осущестзляется протягиванпем трубной заготовки через формующпе валки клетями калибровочного стана, размещенного по ходу прокатки за формовочным станом.

30 Применение полости формующих валков несколько улучшает кинематику процесса фор582024

Руа. 1

Заказ 2594, 1

Изд. М 962

Тираж 1080

Подписное

Типография, пр. Сапунова, 2 мовки трубной заготовки и тем самым повышает качество поверхности формуемой трубы.

Однако при формовке труб на таком стане наблюдается проскальзывание трубной заготовки относительно формующих валков, что ухудшает качество поверхности заготовки.

Кроме того, требуются большие усилия валков калибровочного стана.

Целью изобретения является повышение качества поверхности формуемой трубы путем уменьшения проскальзывания трубной заготовки относительно формующих валков.

Это достигается тем, что стан снабжен парами тянущих горизонтальных роликов, размещенными перед каждой клетью с холостыми формующими валками, при этом ролики, установленные с наружной стороны трубной заготовки, выполнены приводными.

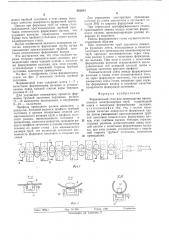

На фиг. 1 изображена схема формовочного стана; на фиг. 2 показаны сечения трубной заготовки.

Формовочный стан содержит клети 1 — 7 с холостыми формующими валками и установленные перед каждой клетью пары тянущих роликов 8 — 13.

Для улучшения кинематики процесса формовки трубной заготовки наружные ролики

11 — 13 выполнены проводными, а внутренние

8 — 10 — холостыми.

Профиль приводного ролика выполнен с радиусом, большим радиуса профиля трубной заготовки в данном поперечном сечении для максимального размера труб, а профиль холостого ролика, прижимающего заготовку к приводному, выполнен радиусом, меньшим радиуса профиля заготовки в данном поперечном сечении по длине стана для минимального размера труб, что полностью исключает возможность формовки заготовки в тянущих роликах.

Для упрощения конструкции приводных роликов их длина ограничена и составляет rre более 30% от ширины формуемой ленты.

При геревалках трубоформовочного станка

5 производится замена только холостых формующих валков, транспортирующие ролики перевалке не подлежат.

Работа формовочного стана осуществляется следующим образом.

10 При производстве труб заданного диаметра рулонная лента, используемая в качестве заготовки для производства электросварочных труб, проходит последовательно через тянущие ролики и клети с холостыми формующи15 ми валками. При этом в клетях с холостыми формующими валками осуществляется последовательный гиб исходной плоской ленты в трубную заготовку круглого профиля.

Кинематическая связь между формующими

20 валками в таком стане осуществляется только через формуемую заготовку, что улучшает кинематику всего стана, повышает срок службы формующих валков и улучшает качество поверхности формуемой заготовки.

Формула изобретения

Формовочный стан для производства прямошовных электросварных труб, содержащий

ЗО клети с холостыми формующими валками, отличающийся тем, что, с целью повышения качества поверхности формуемой трубы путем уменьшения проскальзывания трубhoH заготовки относительно формующих вал35 ков, стан снабжен парами тянущих горизонтальных роликов, размещенными перед каждой клетью с холостыми формующими валками, при этом ролики, установленные с наружной стороны трубной заготовки, выполнсны

40 приводными.