Способ изготовления литейных форм

Иллюстрации

Показать всеРеферат

()i) 582040

eоее Соеет

Социалистичес

Республик

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 09.08.76 (21) 2396412/22-02 с присоединением заявки № (51) М. Кл.- В 22С 9/00

В 22С 17/00 (43) Опубликовано 30.11.77, Ь(оллетень ¹ 44 (45) Дата опубликования описания 02.12.77 (53) "ДК 621 744 5 (088.8) по делам изобретений и открытий (72) Авторы изобретения

1О. Г. Винюков, Х, И. Вишняков, В. И. Кошелев, А. И. Карпычев и В. Д. Пепенко

Харьковский филиал Всесоюзного научно-исследовательского института литейного машиностроения, литейной технологии и автоматизации литейного производства (71) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРА 1

Государственный комитет риоритет

Совета Министров СССР

Изобретение относится к литейному производству, а именно к изготовлению литейных форм под высоким удельным давлением для производства отливок повышенной точности на автоматических линиях.

Известен способ изготовления литейных форм, включающий заполнение модельнооночной оснастки формовочной смесью, уплотнение последней и извлечение модели с одновременной подачей сжатого воздуха через модельную оснастку под выступающие части полуформы (1).

Однако такой способ недостаточно эффективен при использовании смесей с температурой, превышающей температуру оснастки, что практически всегда имеет место в цехах без достаточно мощной и эффективной охладительной системы отработанных смесей и в прохладное время года. Превышение температуры формовочной смеси приводи к конденсации влаги на более холодной металлической модели и увеличению прилипаемости формовочной смеси. Поддержание выступающих частей формы в начальный момент съема ее с модели способствует предотвращению обрывов формы, но не обеспечивает уменьшения прилипаемости смеси к оснастке и снижения в связи с этим вероятности подрыва кромок формы. Кроме того, не обеспечивается удаление просыпн смеси из углублений в моделях.

Целью изобретения является уменьшение конденсации влагп на модельной оснастке и

5 удаление остатков формовочной смеси для повышения качества литейных форм.

Это достигается тем, что сжатый воздух через модельную оснастку подают перед заполнением формовочной смеси и его темпера10 туру поддерживают равной температуре формовочной смеси.

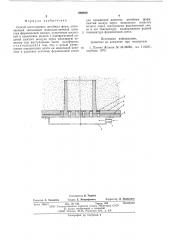

На чертеже показано устройство, реализующее предлагаемый способ.

Подогретый до температуры формовочной

15 смеси воздух подается через патрубок 1 в воздушную коробку 2 и через каналы с винтами 3 на поверхность выступающих частей модели 4. Одновременно подогретый воздух подают через насечки 5 в полости между

20 верхней поверхностью модельной плиты 6 и моделью. При этом происходит равномерный обогрев всех частей модели 4 до температуры смеси и удаление просыпки остатков смеси из углублений на модели. После этого про25 дувку прекращают и заполняют оснастку формовочной смесью 7, которую уплотняют, например, прессованием. Затем в коробку 2 опять подают сжатый воздух, который поддерживает выступающие части формы в на30 чальный момент съема ее с модели 4.

682040

Формула изобретения

Составитель В. Тюрина

Техред Е. Митрофанова

Корректор Л. Денискина

Редактор 3. Ходакова

Подписное

Заказ 2546/1 Изд. М 923 Тираж 995

НПО Государственного комитета Совета Министров СССР по делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 4/5

Типография, пр. Сапунова, 2

Способ изготовления литейных форм, включающий заполнение модельно-о ночной оснастки формовочной смесью, уплотнение последней и извлечение модели с одновременной подачей сжатого воздуха через модельную оснастку под выступающие части полуформы, отличающийся тем, что, с целью уменьшения конденсации влаги на модельной оснастке и удаление остатков формовочной смеси

4 для повышения качества литейных форм, сжатый воздух через модельную оснастку подают перед заполнением формовочной смеси и его температуру поддерживают равной

5 температуре формовочной смеси.

Источники информации, принятые во внимание при экспертизе

10 1. Патент Японии Мю 48-38289, кл. 11А231, опублик. 1973.