Коксовая вагранка

Иллюстрации

Показать всеРеферат

(щ 582445

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Своз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву (22) Заявлено 04.02,76 (21) 2318993/29-02 (51) М. Кл. F 27В 1/00 с присоединением заявки №

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (23) Приоритет (43) Опубликовано 30.11.77. Бюллетень № 44 (45) Дата опубликования описания 22.11.77 (53) УДК 621.745.34 (088.8) (72) Автор изобретения В. Н. Кузнецов (71) Заявитель Уральский дважды ордена Ленина, ордена Октябрьской Революции, ордена Красного Знамени, ордена Отечественной войны 1 степени, ордена Трудового Красного Знамени завод тяжелого машиностроения им. Серго Орджоникидзе (54) КОКСОВАЯ ВАГРАНКА

Изобретение относится к области литейного производства, в частности к конструкции вагранок.

Наиболее близкой по технической сущности и достигаемому эффекту является коксовая вагранка, содержащая шахту, горн, лещадь с огнеупорным выступом, фурмы для вдувания воздуха, трубу для отвода отходящих газов (1).

В известной вагранке кокс и металл загружают в шахту чередующимися горизонтальными слоями, продувают снизу вверх воздух и за счет сжигания кокса плавят металл, при этом отходящие печные газы проходят через все слои кокса и металла.

Однако такая вагранка имеет неполное использование тепла от сжигания кокса и большой расход огнеупоров. Неполное использование тепла объясняется следующим. При вдувании воздуха в кокс на расстоянии 150—

450 мм или 3 — 10 средних размеров кусков кокса от фурм происходит наиболее полное окисление углерода кокса, при этом образуется углекислый газ с выделением

97650 ккал/кг. моль тепла и развивается максимальная температура. При дальнейшем движении газов в контакте с раскаленным коксом, в так называемой редукционной зоне, происходит частичное восстановление углекислого газа в окись углерода с поглощением 38790 ккал/кг моль тепла, Восстановительный эндотермнческий процесс, поглощая тепло, снижает КПД вагранки. Кроме того, в известной вагранке наиболее интенсивное плавление идет по периферии шахты, в связи с чем много расходуется огнеупоров для ее футеровки.

Целью изобретения является повышение

КПД вагранки и снижение расхода кокса и огнеупоров.

Для этого предлагаемая вагранка снабжена направляющими упорами, выполненными в виде вертикальных перегородок, установленными на лещади между стенками шахты и огнеупорным выступом, разделителем, выполненным в виде полого цилиндра и установленным на направляющих упорах, и крышкой, помещенной в колошнике. Кроме того, крышка выполнена в виде шарнирно установленных створок.

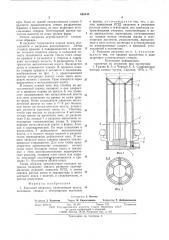

20 На фиг. 1 изображена предлагаемая вагранка, вертикальный разрез; на фиг. 2 — сечение по А — А на фиг. 1.

Вагранка включает шахту 1, фурмы 2, разделитель 3, крышку 4, направляющие упоры

25 5, цилиндрический огнеупорный выступ б на лещади 7. Разделитель 3 жестко установлен выше плавильного пояса концентрично шахте на направляющих упорах 5, выполнен в виде полого цилиндра и образует две полости в

30 шахте — центральную и наружную кольце582445

55

Фиг. 2

Составитель Е. Ноткин

Техред И. Карандашова Корректор Т. Добровольская

Редактор 3. Ходакова

Заказ 2602,l12 Изд. № 951 Тира>к 778 Подписное

НГ10 Государственного комитета Совета Министров СССГ ио делам изобретений и открытий

113035, Москва, 7К-35, Раушская наб., д. 475 пр. Сапунова, 2

Типография, вую. Одна из граней направляющих упоров 5 является продолжением. стенок разделителя.

Крышка 4 выполнена из двух шарнирно установленных створок. Огнеупорный выступ выполнен высотой не ниже уровня фурм.

Работа вагранки осуществляется следующим образом.

В вагранку загружается порция кокса, разжигается и вагранка разогревается. Затем стьорки крышки 4 поворачиваются и верхнимп концами сводятся вместе и кольцевая полость заполняется коксом. После этого створки крышки 4 разводятся в стороны и закрывают кольцевую полость. В разделитель 3 загружается металлическая шихта. Включается дутье и начинается плавка. В процессе плавки створки крышки 4 остаются в положении, изображенном на фиг. 1, и предотвращают проход отходящих печных газов через кольцевую полость с коксом. Газы отводятся через разделитель и металлическую шихту.

В начале плавки кокс под столбом из металлической шихты выгорает и она опирается в процессе плавки на выступ 6, что позволяет поддерживать низ металлической шихты или пояс плавления на уровне не ниже уровня фурм. Ниже разделителя давление металлической шихты на кокс в 7 — 9 раз больше, чем кокса на металлическую шпхту, вследствие разности удельных весов их. Поэтому, чтобы при выходе из разделителя 3 металлическая шихта не вытесняла кокс, or разделителя 3 до лещади 7 в вагранке выполнены огнеупорные направляющие упоры 5, удерживающие металлическую шихту в форме, близкой к цилиндрической. По мере плавления в разделитель 3 добавляется металлическая шихта, а в полость между шихтой и разделителем периодически добавляется кокс. В момент загрузки кокса створки крышки кратковременно открываются. Для того чтобы предотвратить прохождение отходящих печных газов через большую толщу кокса и связанные с этим восстановительные эндотермические реакции, толщина слоя кокса или ширина кольцевой полости граничивается в пределах 3 — 10 размеров кусков кокса.

Таким образом, предлагаемая коксовая вагранка позволяет снизить развитие эндотермических реакций, повысить КПД, а также снизить расход кокса и температуру в месте контакта кокса с шахтой, а следовательно, и расход огнеупоров.

Формула изобретения

1. Коксовая вагранка, включающая шахту, колошник, лещадь с огнеупорным выступом

4 и фурмы, отличающаяся тем, что, с целью. повышения КПД вагранки и снижения расхода кокса и огнеупоров, она снабжена направляющими упорами, выполненными в виде вертикальных перегородок, установленных на лещади между степками шахты и огнеупорным выступом, разделигелем, выполненным в виде полого цилиндра и установленным на направляющих упорах, и крышкой, установленной в колошнике, 2. Коксовая вагранка по п. 1, отл ич ающ я с я тем, что крышка выполнена в виде шарнирно установленных створок.

Источники информации, принятые во внимание при экспертизе

1. Грачев В. А. и Черный A. А. Современные методы плавки чугуна. Саратов, 1973, с. 77.