Способ калибровки валков

Иллюстрации

Показать всеРеферат

СОюз Советских

Социвлястн"4ескик

Респ Олин (11) 5 82 85 1

- - @Гбао = (б1) Дополнительное к авт. свид-ву

{51) М, Кл. (22) За явлено 12.02.76 (2t )2317355/22-02

В 21 В 1/02 с присоединением заявки № "

1 пп3дпРптппн11п111 кпннтпт

Спппта Mffffftctpffs СССР пп дпппн пппйретпне

f fiiKfif!!IКЙ (23) Приоритет (43) Опубликовано 05,12.77. Бюллетень, ",, l5 (45) Дата опубликования описани11 ) 3.3 2. (53) УДК 621.771..22., 073.8 (088. 8) 10, М. Чуманов, В. Ф. Губайдулин, Г. 131, Шульгин, ". П, Игнатьев, A. К. Пеленов. Л. П. Стычинскпй, Е, С. Глуховскиит, В. И. Погоржельский, Й. А. Острей1ко, В, е. ттаськО,,Ю. П. Долгокер и 10. П. Ляшенко (J?3i А В т Оры

»ьобррь ИЯ

Донецкий ордена Трудового Красного Знамени политехнический1 институт (, ) 1 т В с ) т е 11 (54) СПОСОБ КАЛИБРОВКИ ВАЛКОВ

И=-обретение относится к способам обработки металлов давлением, преимушественно

В обжимно-заготовочном производстве, и .,1ожет быть использовано на непрерывно-заГот»oi1ных станах. 5

Известен способ калибровки валков, имек

1них pa5oiï.å диски-бурты, разделенные прямоуi Ольнымп ручьями, со взаимным сдвигом дискОВ--Оу руов ОднОГО Валка ОтнОсительно дискон-буртов другого валка. так, что рабо- 10 чио диски-бурты Одногo валка располагают п130 ти В с ОотtfQ Tc i B/iioifttfx Одинаковых с ними по ширин руч1. другого валка (lj.

O=K0flо прокатка металла в валках, нареQaBf 11õ !Iio;.:EQcTf1oify способу, приВОдит К быстрому износу углов дисков-буртов и, кроме =-того, наличи выпуска приводит к образов111111ю заусенца в местах разделения заго- .

, ь, (1аиба11=-Q близким по технической сущнос-20 т и 1 . !Ifoa длаГае "i 0 1} способу ЯВПЯется способ

"l ли бро 131;и Ва!1 ko B, Вклlочак1ший изменение

Г.-уби1:.1,1 вреза ру.ьев и диаметра дисков-бур тfiB В к;нкдол последуюшей клети, причем

Г:;убш1у Вреза ручьев по ходу прокатки и диаметр дисков-Оуртов на обоих Валках выполняют возрастающими в каждой последу10-шей клети (2).

Недостатком известного способа калибровки валков является наличие заусенца на углах заготовки, что ведет .к сн10кению точHOCTli ФОРМЫ ПОСЛЕДНИХ, Целью изобретения является повышение точности Формы полу аемых заготовок, при сохранении возможности полученич из однс го сляба заготовок разной ширины.

Суи1ность изобретения состоит в том, что по известно:,fy способу калибровки валков для совмешенпя прокатки из сляба ряда прямоугольных заготовок с последук31цим их продольньlм разделением В ряде последОВатель но расположенных клетей, при котором рабочие диски-буpTbli размеитенные между пря моуГОльны1 lи ру -lьчми ОднОГО валка, pacllo

Лага1ОТ COOTBQTCTBQflHO Против ОДИ11акОВ1 1х С

НИМИ ПО ffitfPiffiQ ПРЯМОУГОЛЬНЫХ PJ ibQB BTO

p0ro BaiIKaÄ а Глубину Вреза ру чьев и диа:1етр ДИОKoi»-буртов вначале увеличи13а1от в каждой последу10шей клети, пО достижении

В ОДНОЙ 113 K IQTQit РЯДа f РасстОЯННЯ межДУ

582851 дисками-буртами обоих валков, равного

0,1-0,3 высоты калибра (преимущественно 0,2), в каждой последующей клети, после указанной, диаметр дисков-буртов уменьшают, и соответственно не величину, по меньшей мере вдвое большую, уменьшают глубину вреза ручьев.

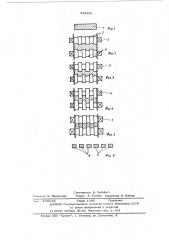

Не фиг. 1-6 показана схема процесса прокатки, реализующая предложенный способ.

Сляб 1 проходит через прокатные клети, i0

2-4, в которых диаметр бочки 5 и глубина вреза ручьев 6 не обоих валках последовательно возрастает по ходу прокатки. Рабочие диски-бурты одного валке располагают против ревных им по ширине ручьев другого валка. В клети 4 расстояние между дис кеми-буртами валков находится в интервале

0,1-0,3 высоты калибре. После чего в клети 7 диаметр дисков-буртов и глубину вреза ручьев уменьшают вплоть до отделения 20 заготовок 8 друг от друга.

Процесс разделения сляба на прямоугольные заготовки подразделяется на два перио

as: увеличения диаметра дисков-буртов и глубины вреза ручьев и уменьшение его.; 25

В первый период происходит одновременно два вида деформации - сдвиг прямоуголь« ных заготовок друг относительно друга и их обжатие.

После. достижения расстояния между дис- 30 ками-буртами 0,1-0,3 высоты калибра происходит сдвиговая деформация металла в сторону, противоположную сдвигу металла в клетях 2-4.

Смешение заготовок относительно друг 35 друга сначала в одну, а затем в другую сторону приводит к разделению раската на отдельные заготовки.

Величина расстояния между дисками-буртами, ревная Q,) Q,3 высоты калибра, пос- 40 ле достижения которой глубину вреза ручьев и диаметр дисков-буртов уменьшают в каждой последукюч клети, определена как оптимадьнея по, .ловию минимального сдвигаюшего напряжения и минимального числа про45 пусков.

Ул еньшение глубины вреза ручьев по меньшей мере вдвое больше диаметра дисков-буртов обьясняется необходимостью наличия свободного пространства для смещения 50 заготовок друг относительно друга.

Способ калибровки валков состоит в следующем. Формируют в многоручьевых калибрах заготовки квадратного сечения 20 MM из слябе 32+56 мм, При этом в трех клетях диаметры бочки и врезов ручьев уведичивают от 230 до 250 мм, а в последующих двух уменьшают до 235 мм. Величина расстояния между бочками 13п в третьем калибре составила 10,85. мм, е общая высота калибре п при атом была равна 53,75 мм.

Таким образом tl „=0,20186 Q Прокатывая образцы во всех случаях прй атом coor ношении наблюдается ярко выраженная сдвиговая деформация перемычки между заготовками, граничащая с отрывом.Однако,целост- . ность раската не нарушается. Частичное отделение заготовок наблюдается в четвер том калибре, когда И =0,55 h< . В последнем калибре, при и„= Q полученные заI\ готовки отделяются беэ дополнительных усилий, е их углы скруглены под действием утяжки в зонах их взаимного контакта.

Предлагаемый способ калибровки валков позволяет получить заготовку точной формы, что снижает себестоимость готовой продук ции.

Формуле изобретения

Способ калибровки валков для совмещенной прокатки из сляба ря а прямоугольных заготовок с последующим их продольным разделением в ряде последовательно располо женных клетей, при котором рабочие диски» бурты, размещенные между прямоугольными ручьями одного валка, располагают соответ ственио против одинаковых с ними по ширине прямоугольных ручьев второго валка, а глубину вреза ручьев и диаметр дисков-буртов вначале увеличивают в каждой последующей клети, о т л и ч а ю ш и и с я тем, что, с целью повышения точности формы получаемых заготовок, при сохранении воэможности получения из одного сляба заготовок резной ширины, по достижении, в одной нз клетей ряда, расстояния между дискамибуртами обоих валков, равного 0,1-0,3 высоты калибра (преимущественно 0,2)> в кажной последующей клети, после указанной, диаметр дисков-буртов уменьшают, и соотI ветственно не величину, по меньшей мере вдвое большую, уменьшают глубину в за ручьев.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство No 352684, кд. В 21 В 1/02, 1970.

2. Авторское свидетельство Л 329911, кд. В 21 В 13/02, 1970.

Редактор М. Васильева

Составите,пв Б. Бейнфест

Техред А. Богдан Корректор Л. Небола

: ак: 4790!22 Тираж 1.080 Иодлисное

БНИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППГ(Патент", г..Ужгород, ул. Проектная, 4