Способ изготовления двухслойных изделий с фланцем

Иллюстрации

Показать всеРеферат

- у. т q г !, ф; 1

О П И С А Н И Е (!!1 583838

ИЗОБРЕТЕН Ия

Сон3з Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) Дополнительное к авт. свид-ву (22) Заявлено 14,07.76 (21) 2387037/25-27 (51) М. Кл. - В 21D 19 00 с присоединением заявки ¹

Государственный комитет (23) Приоритет

Совета Министров СССР

Оо делам изобретений и открытий (53) УДК 621.982.634 (088.8) (43) Опубликовано 15.12.77. Б!07.7стень № 46 (15) Дата опубликования описания 07.12.77 (72) Авторы изобретения

И. М. Жвик и IO. И. Плкнцев (71) Заяви. гель

Ижевский механический институт (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ

С ФЛАНЦЕМ

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления изделий отбортовкой.

Известен способ изготовления двухслойных изделий с фланцем, включающий получение двухслойной заготовки, гибку этой заготовки и отбортовку горловины (1).

Этот способ не позволяет получать изделия с большой точностью, а наличие стыка вдоль образующей изделия сии>кает его жесткость.

Кроме того этот способ малопроизводителсн.

С целью сокращения трудоемкости и улучшения качества изделий после отбортовки двухслойную горловину утоняют протяжкой по внутреш!ему диаметру с преимущественной деформацией внутреннего слоя, а затем торцевую часть последнего раздают и формуют по торцу наружного слоя кольцевой буртик.

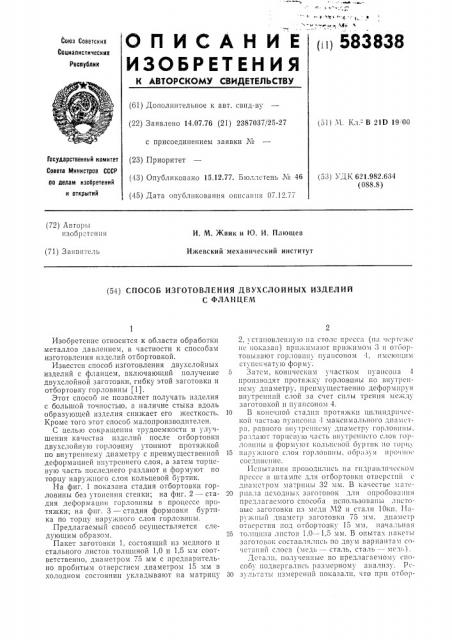

На фиг. 1 показана стадия отбортовки горловины без утонения стенки; на фиг. 2 — стадия деформации горловины в процессе протяжки; на фиг. 3 — стадия формовки буртика по торцу наружного слоя горловины.

Предлагаемый способ осуществляется следующим образом, Пакет заготовки 1, состоящий из медного и стального листов толщиной 1,0 и 1,5 мм соответственно, диаметром 75 мм с предварительно пробитым отверстием диаметром 15 мм в колодном состоянии укладывают на матрицу

2,; CTQIIO!3.7сни, IO ll;i CTO 10 llpOСС;! (11;l I< p l 0)!!0 нс показан) прижимают прижимом 3 и отбортовывают горловину иуа !соном 1, имскш!им ступенчатую форму.

5 Затем, коническим участком пуансона 4

ПРОИЗВОДЯТ IIPOTII)IBID ГОРЛОВИНЫ 110 ВН (ТРСИнему диаметру, преимущественно деформиру51 внутренний слой за счет силы трения между заготовкой и пуансоном 4.

10 В конечной стадии протяжки цилиндр!пиеской частью пуансона .1 максимального диамсTр 1l, р авиОГО 13н3 1 рснне 3! ди а мстру Ор. !013ины, р 3:3 7 ilIoT тop ll 013) Io 1 асть 13н трснисГО слОя ГО()7OI3II11bI Il фоРМ АЙ!0 Iio.1hll0130Й !)1 PTII(110 70(>113

15 наружного слоя гор 701311!lb!, OC)p 133 II иро ill!)! соединение.

I 0 Il bI T I3 H I I 5i П р 0 в Од ил и С ь н и Г ll, I p 3 13. I I I I O 0 Ê 0 31 прессе в штампе для отбортовки отверстий диаметром матрицы 32 мм. В качестве матс20 риала исходных заготовок для опробован)гя предлагаемого способа использованы 1110TOвыс заготовки пз мсдп М2 и стали 10кп. II;iр3 жны!1 QII2)ICTp 321 OTOI31:.II 75 iI)1, ди1)мс р отверстия под отоортовку 15 мм, начальная

25 т0.11циllа 711cTOI3 1,0- — 1,5 ii ii. В Опытах пакет!>! заготовок составлялись по двум вариантам сочетаний слоев (медь — сталь, сталь х!с.7! ).

Детали, полу1снные по предлагаемому способу подвергались размерному анализу. Рс30 зультать. измерений показали, что при отоор5%838 1 < LËnl!ÑI ÛË;1ßÃO IOÁOÅ ЦезаВИСИМО ОТ СОЧЕа! п>1 материала слоев наО.<пОдается преиму<п.ствсппос утонснис внутреннего слоя.

11г<примср, при деформации пакета заготовкг внутренним слоем из стали исходной тол.п!:1!оп 1 мм с общим коэффициентом утонения .1а: ста I(,.= — 0,56 конечная толщина стенки а пялась 0,:1 мм. Толщина стенки наружного гясдш1го слоя уменьшилась с 1,5 мм до 1,0 мм.

1(<;эффпцпспты утонсния внутреннего и на.ружпого с;оя, соответственно равнялись К,,„ — <1,!;i ; ... — -067.

) :! <1!. !згn ;ol.ëo!11!II дсталеи из слоистых заi n";опон с <внутренним слоем из меди общим

11,69 толщина внутреннего слоя умепьши.!ась с 1 5,èl до 0,8 мм, тогда как стенка la11.,i i: С»:.<пи<по с,пгя — — с 1 мм io 0,95 мм.

,< г11лп, полученные по предлагаемому споо, 1;,1сл!1 высокую точность. Конечная раз<О с<<с.1 гость находилась в пределах допуска.

Е;1 LE< :=-.: дет"...ëÿê обеспечивалось прочное сое.,1шснпс слоев пакета за счет развальцовки

1lI„-.рсппсго слоя на торец наружного. Таким

:.:... 1 во I, предложенный способ изготовления .1иухслойных трубчатых изделий с фланцем, 1<1зволяет повысить точность размеров дета,;oI" n;à .счет увеличения жесткости соединения в изделия компонентов, обеспечить и i<.oxylo прочность и псразъемность соединения, повысить производительность процесса изготовления такого типа деталей за счет сокращения числа переходов.

Полученные результаты позволяют считать предлагаемый способ изготовления двухслойных трубчатых изделий с фланцем эффективным и рекоме11довать его для использования в промышленности.

1О

Формула изобретения

Способ изготовления двухслойных изделий с фланцсм из л. 1стозых заготовок, включаю-! ций сбop11j ;31!

20 преимущественной деформацией внутреннего слоя, а затем торцсву1о часть внутреннего слоя разда1от п формуют по торцу наружного слоя кольцевой буртик.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство № 438475, кл.

В 21D 19/08, 1972.

583838

Фиг. 1

Составитель Н. Жильцов

Корректор Т. Добровольская

Редактор О. Торгашева Техред Н. Рыбкина

Подписное

Типография, пр. Сапунова, 2

Заказ 261)/9 Изд. № 972 Тираж 1080

1-1ПО Государственного комитета Совета Министров СССР по делам изобретений и открытий! 13035, Москва, 7Ê-35, Раушская наб., д, 4/5