Способ изготовления колец шарикоподшипников

Иллюстрации

Показать всеРеферат

ОП ИСАН И Е

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДНЕЛЬСТВУ

11ц 58385О

Союз Советских

Сониалистических республик (61) Доиоли1ггсльиое и авт, 01,11,1-ву (22) Заявлено 24.10.75 (21) 2183614/25-27 с пр исоединением за я вки X= (23) Приоритет (43) Опубликовано 15.12.77. Бюллетень . че 46 (45) Дата опубликования 01»icaii II 05.12.77 (51) М. Кл.-" В 21Н 1, 06

В 23Р 15106

Государственный комитет

Совета Министров СССР по делам изобретений и открытий (53) i K 621.771.295 (088.8) (72) Авторы изобретения

Л. Я. Контер, А. И. Симонов, В. В. Артамонова, В. Д. Федотова, М. T. I ðIIãîðÿí и Ю. И. Соколов

Всесоюзный научно-исследовательский конструкторско-технологический институт подшипниковой промышленности (i1) Заявитель (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ

ШАРИКОПОДШИПНИКОВ

Способ изготовления колец шарикоподшипников относится к области обработки металлов давлением и, в частности, может быть применен при изготовлении колец шарикоподшипников прокаткой, Известен способ прокатки желобов колец шариками или роликами, При таком способе изготовления происходит значительное коробление деталей, превосходящее обычные припуски на чистовую механическую обработку (шлифование) (1).

При прокатке желоба роликами на внутреннем кольце шарикоподшипника типа 206 возникает волнистость по внутреннему диаметру в направлении оси кольца величиной 0,5—

0,6 мм при припуске на шлифованпс 0,2—

0,3 мм Iia сторону..

Такое коробление обусловлено затрудненпостью тсчения деформируемого металла в плоскости, перпендикулярной направлению выкатки, так как с самого начала деформации желоба его радиус равен радиусу шариков или роликов. В случае совмещения выка i ки зкелоба с упрочняющей термообработкой, например, термомеханической обработкой, исключающей после выкатки желоба возможность проведения токарной обработки деталей, такое короблспие является недопустимым, Кроме того, при деформировании псрсохлаждсниого аустсиита в процессе низкотемпературной термомеханической обработки высоколегированных подшипниковых сталей, например, 95Х18-Ш илп 3И347-Ш, для выкатки желоба полного профиля требуется большая мощность оборудования.

Известен также спосоо прокатки колец с зкслобом, выполненным по радиусу, состоящий из операций предварительной формовки

10 желоба кольца и последующей чистовой обкатки желоба роликом (2J.

Однако при таком способе черновое формообразование ведется до размеров, меньших как по ширине, так и по глубине готового

15 профиля. И при чистовом выкатывании требуются большие усилия для получения необходимого готового профиля, что приводит к повышенным деформациям и отклонениям размеров.

20 Для повышения точности изделия предлагаемым способом в процессе черновой форжелооа фОр миру IOT канавку c I l) биной 0,4 — 0,6 R и с радиусом 1,4 — 1,6 R, где

Г(— радиус желоба чистового кольца.

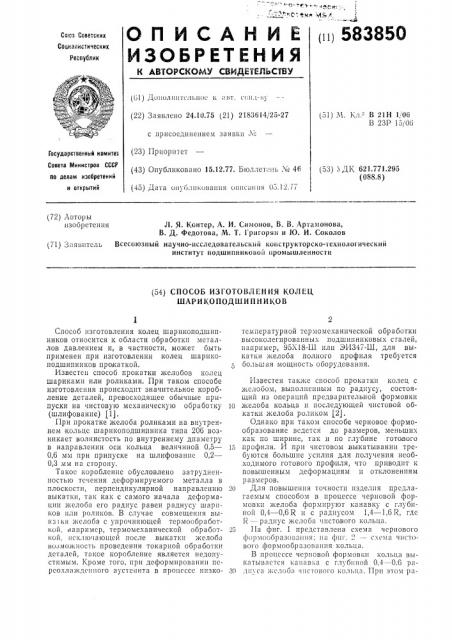

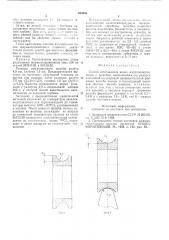

25 Па фиг. 1 представлена схема чернового формоооразоиаиия; на фиг. — Схема чистового формообразования кольца.

В процессе черновой формовки кольца выкатывается канавка с глубиной 0 4 — 0,6 ра30,1иуса желоба чистового кол1ца. При этом ра583850

3 дпус канавки cocI;II.!i Iol 1, -!,6 рад:!уч а«!истового кольца.

Затем, во второй оп;рапп:! — чпстовом накатывании производят дефо: х!аци!о на полную глубину. При этом ппстрг,!;;,т имеет радиус, равный радиусу готопол,:.:сл,б I, i роисходит как бы сведение торцов !з.-,слил к инструменту.

Такое выполнение способа изготовления колец шарикоподшипников позволяс-, значительно снизить усилия при чисто:- o.! формовании и, следовательно, псвысить !o÷íñëü готовых колец, П р и м e p. Изготовление внутренних колец радиальных шарикоподшипников типа 206 из сталей ЭИ347-Ш и 95Х18-Ш.

Размеры выкатываемого желоба: радиус

4,9 мм, глубина 1,9 мм. Предварительная выточка на заготовке, полученной точением из прутка или поковки, имеет размеры: радиус

7,5 мм (К!/К=1,53), глубина 1,0 мм (/!!/Ь=

=0,53). Выкатка производится двумя роликами с радиусом 4,9 в специальной машине

МВ-1, в которой желоб выкатывается автоматически до заданной глубины.

Заготовку с предварительно выполненной выточкой нагревают до температуры закалки, подстуживают или переохла кдают до температуры выкатки (500 — 600 С), устанавливают в машину. После выкатки желоба, кольцо извлекают из машины, охлаждают на воздухе до комнатной температуры (кольца из стали

95Х18-Ш подвергают дополнительному охлаждению до температуры минус 70 С), отпускают и далее шлифуют по стандартной технологии, 4 !

1редли;копны и посо. пзго оплг I! II колеi!, Н« IIuча!Ощий низ«от(. мнеpdT! рну!о Lp ëoìi. ханичс «уlo обработку желобов, позволяет снизить коробление (волнистость в направлеппп о! и «ольца) по внутрепнему диаметру до (l,2;;.м прп пра«тически полном отсутстппп овала. Твердость рабочей поверхпос!и колец ирп этом увеличивается на 2,5 — 4,5 единицы

1ИС, по сравнению со стандартной технологией, и сост.-".вляет HRC 65 — 66 у стали ."-.И347-Ш и 62,5 — 63,5 у стали 95Х18-Ш, долговечность подшипников, собранных с гаки !!! кольцам,, возрастает в 3 — 5 раз.

Формула изобретен«я

Источники информации, принятые во внимание при экспертизе

1. Лвторское свидетельство СССР № 265156, кл, С 21D 7/14, 1968.

2. Производство точных заготовок машино35 строительных деталей прокаткой НИИИНФОРМТЯ5КМАШ. М., 1968, с. 162, рис. 59.

Спосоо изготовления колец шарикоподшнппиков с желобом, выполненным по радиусу, 20 состояший из операций предварительной формовки желоба кольца и последующей чистовой обкатки желоба роликом, о т л и ч а юIlIиЙсЯ сти изделий, в процессе черново", формовки

25 желоба формируют канавку с г.! биной 0,4—

0 6R и с радиусом 1,4 — 1 6R, где R — радиус желоба чистового кольца.